Gegen den Stick-slip-Effekt: Gewindeprofile mit mikroskopischen Schmierstoff-Speichern

Für Spindelhubtriebe die unter Last eine Flächenpressung von > 20 N/mm2 erreichen und mit geringen Umfangsgeschwindigkeiten arbeiten, ist eine konstante Schmierung der Gewindeprofile erforderlich. Teil der Lösung sind gewirbelte Gewinde.

Wenn Gewinde plötzlich kreischen, sind erfahrene Maschinenbediener alarmiert. Bis zum Ausfall einer Anlage dauert es dann erfahrungsgemäß nicht mehr lange. Das Kreischen ist ein Zeichen für Verschleiß und kann insbesondere bei Lagern, Führungen und Gewindespindeln im Bereich der Schwerlasthebetechnik auftreten. Der Grund: Mangelschmierung. Die Folge: Ein Stick-slip-Effekt. Zwei Festkörper – bei einem Gewinde sind das Spindel und Mutter – bewegen sich dabei ruckartig gegeneinander. Im schlimmsten Fall können Mikro- beziehungsweise Kaltverschweißungen auftreten. Liegt dann die Schuld beim Schmierstoffhersteller?

Nein, so einfach ist es nicht. Die Ursachen für den Stick-slip-Effekt sind vielfältig. Oft kommen ganz unterschiedliche Einflüsse zusammen. Die Basis für eine optimale Gewindelebensdauer wird aber aus meiner Sicht in der Konstruktion gelegt. Die Güte der Gewindeoberflächen ist ein besonderer Faktor.— Moritz von Soden, Geschäftsführer bei Bornemann Gewindetechnik

Gewindeflanken optimal schmieren – Schmiertaschen gegen den Stick-slip-Effekt

Der Stick-slip-Effekt – im Deutschen auch Haftgleiteffekt genannt – verschwindet zumeist, sobald ein Zwischen- oder Schmierstoff die Reibpartner trennt. Dabei kommt es auf die Verträglichkeit des Schmierstoffs mit elastomeren Werkstoffen an, auf das Nachfließverhalten, die Ölabgabe und den Korrosionsschutz.

Auch die Werkstoffpaarung des Spindel-Muttern-Systems spielt eine wichtige Rolle. So kann bei einer Paarung aus Sphäroguss und Stahl der Eisenanteil in beiden Werkstoffen eine Kaltverschweißung begünstigen.

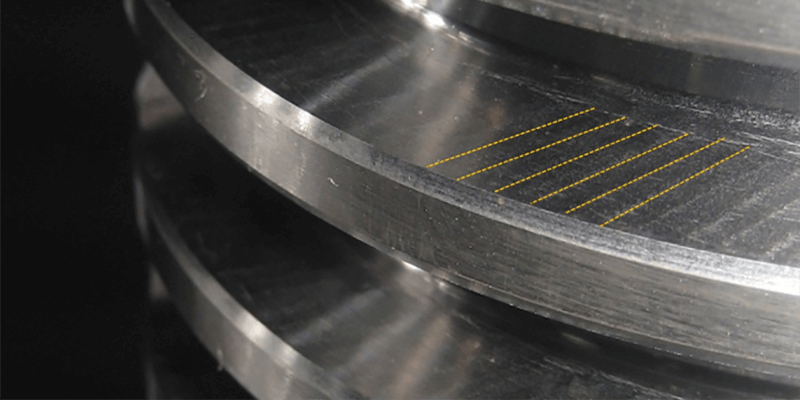

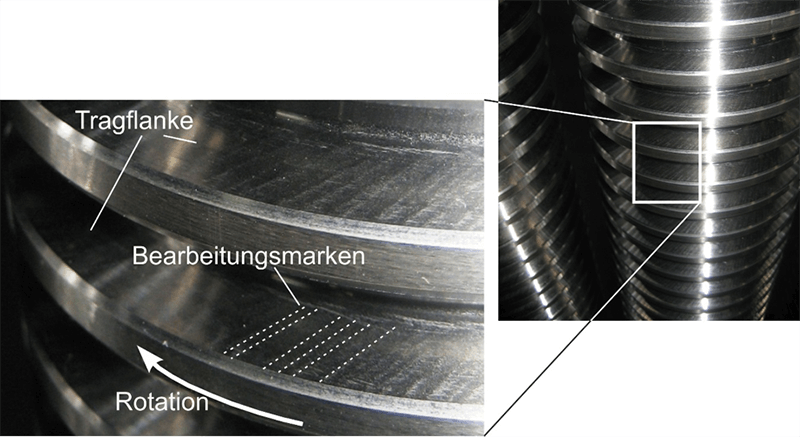

Unabhängig von Schmierstoffzuführung, Schmierstoffverträglichkeit und Werkstoffpaarung wird bei Bornemann Gewindetechnik bereits in der Ausarbeitung der Oberflächentopographie von Gewindespindeln und Muttern das Augenmerk auf Präzision gelegt. Präzision im Mikrobereich: Mikroskopisch kleine Schmiertaschen – Vertiefungen auf der Gewindeoberfläche – tragen dazu bei, dass Schmierstoffe dort bleiben, wo sie gebraucht werden (Abb. 1a+b). Und das selbst höchster Flächenbelastung.

Abbildung 1a: Damit der Schmierstoff zwischen Spindel und Muttern verbleibt, sind kleinste Schmiertaschen in die Oberflächen der Reibpartner eingearbeitet.

Abbildung 1b

Bei Bornemann im Wirbelverfahren gefertigte Gewinde bilden die wichtigen Schmiertaschen zuverlässig aus. Keine Alternative dazu ist das Rollverfahren, mit dem keine Vertiefungen auf der Gewindeoberfläche erzeugt werden können. Gerade im Bereich der Schwerlasthebetechnik, aus dem viele Kunden von Bornemann Gewindetechnik stammen, sind daher konsequent Gewindespindeln in gewirbelter Ausführung im Einsatz. Das Wirbelwerkzeug für die Fertigung von Gewindespindeln besteht aus einem angetriebenen Wirbelring mit einem Satz Profilwerkzeugen und arbeitet im sogenannten Hüllschnitt, da das Werkstück während der Bearbeitung innerhalb dieses Werkzeugringes rotiert.

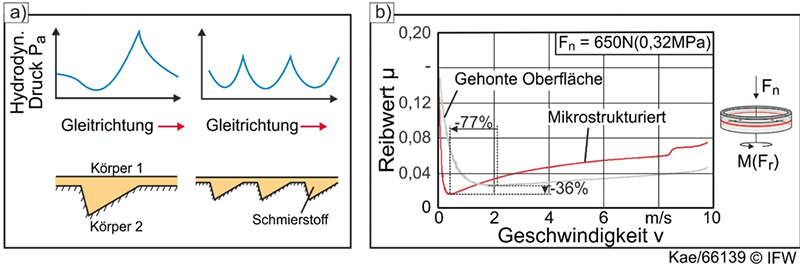

Ein Werkzeugsatz besteht aus mehreren Einzelschneiden, die nacheinander im unterbrochenen Schnitt arbeiten. Dadurch entstehen zwischen den einzelnen Schnitten mikroskopisch kleine Unterbrechungen in der Werkstückoberfläche, die polygonartige, konkave Facetten im μm-Bereich erzeugen. Diese Facetten wirken auf den ersten Blick wie Fertigungsfehler. Tatsächlich verbessern diese Bearbeitungsmarken aber das Einsatzverhalten der Gewindespindeln. Mikroskopische Vertiefungen in geschmierten Reibkontakten können als Mikroschmiertaschen fungieren. Diese füllen sich mit Schmiermittel und wirken dadurch einem Schmierfilmabriss entgegen. Wie in Abb. 2a) zu sehen ist, bewirken Mikroschmiertaschen bei einem geschmierten Gleitkontakt zweier Körper einen hydrodynamischen Druckaufbau, der Normal zur Oberfläche wirkt und Festkörperreibung vermeidet.

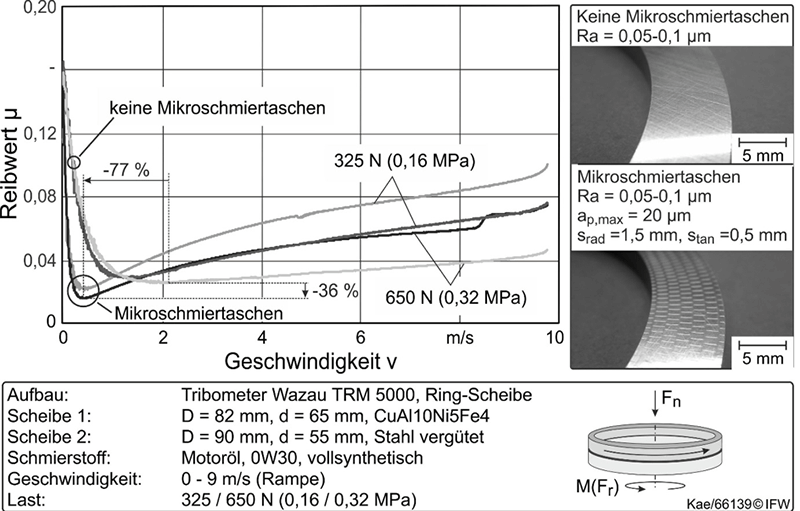

Abbildung 2a: Wirkmechanismus von Mikroschmiertaschen b) Reibungsmessung mikrostrukturierter Proben [IFW Hannover]

Untersuchungen an Tribometerscheiben, die mit Mikroschmiertaschen versehen sind, zeigen das Potential von Mikroschmiertaschen, bei geringen Relativgeschwindigkeiten < 1,5 m/s durch Verbesserung des Schmiermittelangebots im Reibkontakt, den Reibwert und damit die Reibverluste zu senken (Abb. 2b).

Diese Mikroschmiertaschen sind heute bereits in anderen Bereichen, beispielsweise im Reibkontakt zwischen Zylinderlaufbuchsen und Kolben Gegenstand verschiedener Forschungsprojekte. Im Verbrennungsmotor werden diese Vertiefungen dazu eingesetzt, Schmierstoff am seitlichen Abfließen aus der Kontaktstelle zu hindern und somit die Reibverluste und den Verschleiß durch mechanischen Abrieb zu senken. Entsprechende Vorteile bieten auch die beim Gewindewirbeln generierten Vertiefungen auf der Gewinde-Tragflanke. Insbesondere deren Anordnung – senkrecht zur Reibbewegung – fördert den Verbleib des Schmiermittels im Reibkontakt und damit die ausreichende Schmierwirkung.

Selbstredend haben auch andere Herstellungsverfahren spezifische Vorteile. In der Schwerlasttechnik haben sich aber insbesondere bei hochbelasteten Trapezgewindetrieben die gewirbelten Gewinde bewährt. Schmiermittel werden weniger stark herausgedrückt. Die Schmiertaschen wirken wie ein Schmierstoff-Speicher.— Moritz von Soden, Geschäftsführer bei Bornemann Gewindetechnik

Das oft vorgebrachte Argument, gerollte Gesindespindeln hätten eine längere Lebensdauer, sieht der Bornemann-Geschäftsführer in der Praxis nicht bestätigt:

Die härtere Oberfläche von gerollten Spindeln führt nicht zu einer erhöhten Lebensdauer. In der Hebetechnik werden in der Regel Bronzemuttern als Verschleißteil eingesetzt. Die Härte der Spindeln spielt daher verschleißtechnisch keine nennenswerte Rolle. Ferner haben Dauerbelastungstests in der Vergangenheit gezeigt, dass gewirbelte Gewindespindeln auch nach vielen Jahren Betrieb nur minimale Verschleißspuren zeigen.

Neben der Gewindequalität ist das Gesamtsystem entscheidend

Nur ein optimales Zusammenspiel von Gewinde, Schmierstoff und Anlagenwartung wirkt dem Slip-stick-Effekt entgegen. Die Reinigung der Oberfläche vor dem Auftragen des Schmierstoffes zählt zu den wichtigsten Vorarbeiten. Weithin empfohlen werden zudem Fließfette der Konsistenzklasse NLGI 00. Die Fettmenge sollte mindestens 30% des Volumens zwischen Spindel und Faltenbalg ausfüllen. Eine weitere Anforderung an den Schmierstoff leitet sich aus der Dichtheit des Systems ab: Da der Faltenbalg in der Regel nicht luftdicht abgeschlossen ist, lässt sich Kondensatbildung im Inneren nicht prinzipiell ausschließen. Aus diesem Grund muss der Schmierstoff eine hohe Wasserbeständigkeit haben und einen sehr guten Korrosionsschutz ermöglichen.

Über Bornemann

Bornemann Gewindetechnik (www.bornemann-gewindetechnik.de) stellt Gewinde in sämtlichen Sonderformen her. Sonderlösungen für Anwendungen in der Hebetechnik und im Stahlwasserbau sowie Bühnentechnik und Absperrschieber in Staudämmen, um nur einige zu nennen. Neben anspruchsvoller Maßarbeit bei Sägengewinden, Förderschnecken und mehrgängigen Gewinden liegt ein Schwerpunkt in der Produktion großer, einbaufertiger Trapezgewindespindeln und Mutternsätzen. Ausgangsmaterialien sind alle spanbaren Werkstoffe. Die Standardgrößen für Gewindespindeln liegen im Durchmesserbereich von 10 bis 180 mm und reichen bis 10 m Länge. Mit Hilfe des Wirbelverfahrens werden Gewindeoberflächen in Schleifgüte erzielt.

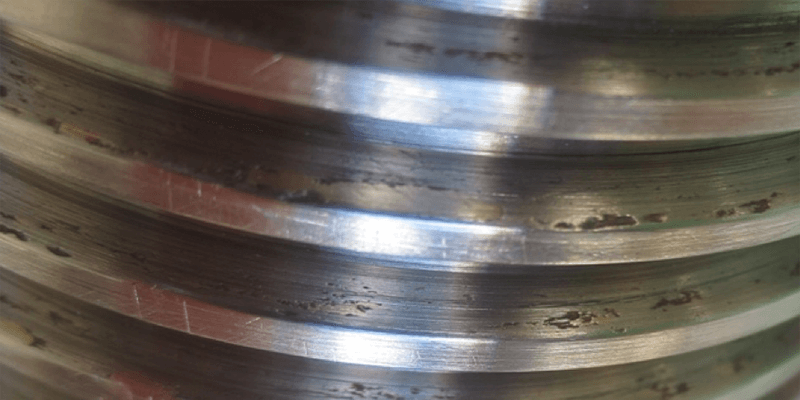

Stick-slip und die Folgen: Fiese Geräusche und erhöhter Verschleiß

Den Stick-slip-Effekt kennt man auch aus dem Alltag. Wenn Türen knarren, Radreifen auf Schienen quietschen oder die Scheibenwischer auf der Windschutzscheibe rattern ist die Haftreibung größer als die Gleitreibung. Doch insbesondere bei technischen Anwendungen im industriellen Umfeld wird der Stick-slip-Effekt schnell zum Problem: Er ist ein Anzeichen für erhöhten Verschleiß und die mangelnde Schmierung von Gewindeprofilen (Abbildung 3). Im Extremfall Fall kann dies auch zu einer Kaltverschweißung des kompletten Spindel-Mutter Systems führen.

Abbildung 3: Wenn das Gewinde erst gefressen hat kommt meist jede Hilfe zu spät.

Comments are closed here.