Все зависит от поверхности

Ходовые винты — это широко распространенный конструктивный элемент в машиностроении. Например, ходовые винты, подверженные большим нагрузкам, применяются в винтовых подъемниках и особенно в подъемном оборудовании большой грузоподъемности. Здесь в основном применяются ходовые винты с резьбой, нарезанной вихревым методом. Ходовые винты с резьбой, изготовленной методом накатки, нередко имеют слишком гладкую поверхность, которая вызывает эффект прерывистого скольжения и снижает срок службы всей системы.

Топография поверхности ходовых винтов, образующаяся при вихревом методе нарезки, может выполнять функцию резервуара для смазки, тем самым снижая трение при контакте компонентов винтовой пары. Институт технологий производства и металлообрабатывающих станков (IFW) Университета Лейбница в Ганновере занимается исследованиями целенаправленной коррекции топографии поверхностей винтовой пары, полученных вихревым методом нарезки. Совместно с компанией Bornemann Gewindetechnik GmbH & Co. KG (www.bornemann.de) на примере ходовых винтов с трапецеидальной резьбой исследуется функционализация боковой поверхности профиля резьбы для оптимизации фрикционных свойств.

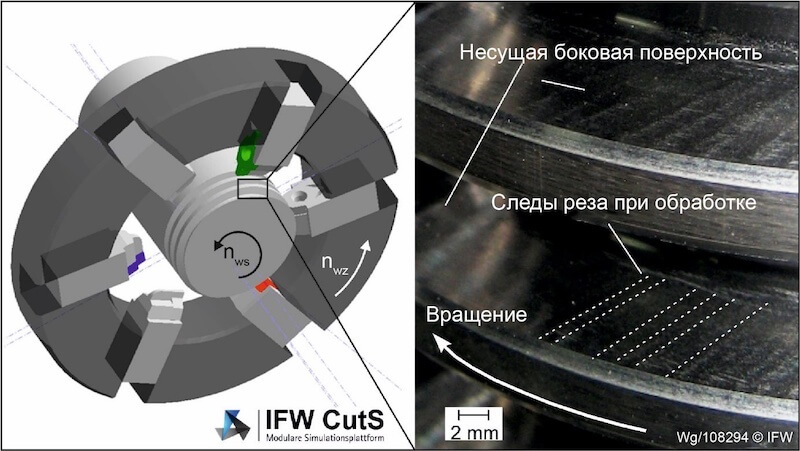

Институт IFW и компания Bornemann в рамках проекта TopGewinde (нем. «Топ-резьба») планируют разработать инновационную вихревую технологию нарезки для получения снижающих трение микроструктур на боковых поверхностях профиля резьбы ходовых винтов (рис. 1). Чтобы виртуально прогнозировать микроструктуру поверхности, с помощью разработанной институтом IFW программы CutS (Cutting Simulation, англ. «симуляция нарезки») в рамках проекта создается симуляционная модель процесса вихревой нарезки. Кинематическая модель на рис. 1 была создана по аналогии с технологией вихревой нарезки компании Bornemann.

Кривая относительной опорной длины профиля описывает резервуар для смазки

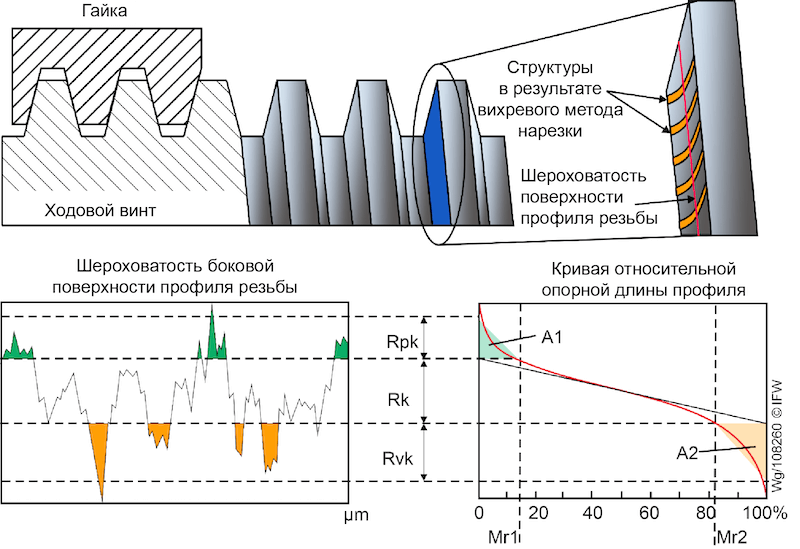

Форму этих следов реза при обработке нужно скорректировать таким образом, чтобы она оптимально влияла на контакт компонентов трапецеидальной винтовой передачи. Во впадинах профиля поверхности может скапливаться смазка, которая предотвратит недостаток смазывания и связанные с ним проблемы вроде эффекта прерывистого скольжения (рис. 2).

Для качественного определения доли резервуаров для смазки на боковой поверхности профиля резьбы используется коэффициент. Для оценки качества поверхностей, испытывающих трибологическую нагрузку, можно использовать кривую относительной опорной длины профиля. Она различает для шероховатости поверхности профиля резьбы приведенную высоту вершины Rpk, основную высоту Rk и приведенную высоту впадины Rvk. Основная высота Rk описывает диапазон профиля поверхности резьбы, который после приработки в жизненном цикле ходовых винтов и после истирания выступов шероховатости (описываемых приведенной высотой вершин Rpk) сохраняется при трибологическом контакте. Приведенная высота впадины Rvk описывает диапазон исходной поверхности, который доступен для накопления смазки. Эквивалентами являются описывающие плоскости параметры шероховатости Spk, Sk и Svk. Эти параметры поверхности в текущем проекте используются при разработке новой технологии вихревой нарезки. Кроме того, для оценки качества поверхностей будут использоваться в будущем серийном производстве Bornemann с помощью новой технологии вихревой нарезки.

Экспериментальная оптимизация топографии

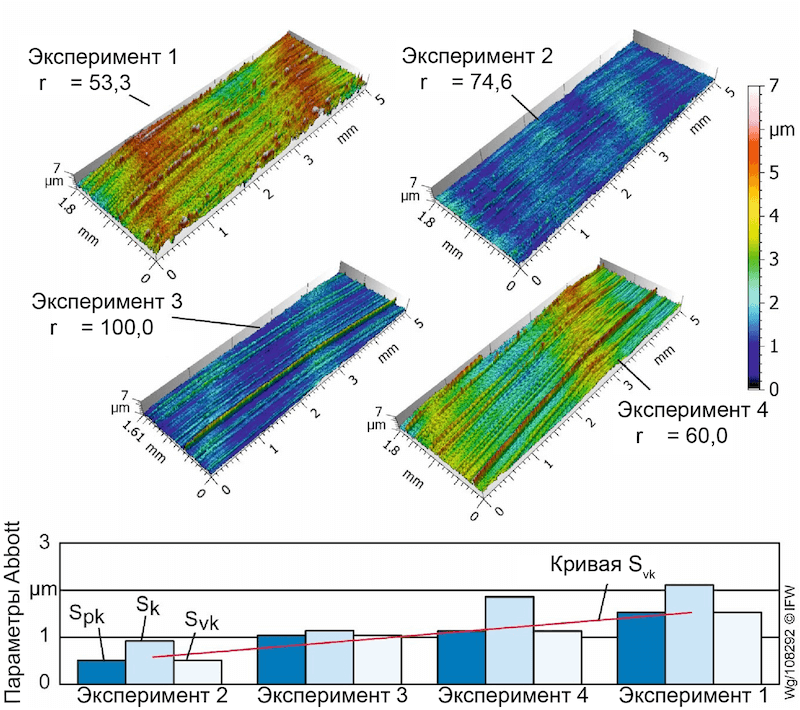

Для исследования влияния вихревой обработки на топографию поверхностей сначала были изменены технологические регулирующие переменные при изготовлении трапецеидальных ходовых винтов. Основное внимание в данной серии экспериментов уделялось скорости вращения инструмента nwz и скорости вращения заготовки nws (рис. 3). Поскольку при вихревой нарезке вращается и заготовка, и инструмент, между вращением инструмента и заготовки образуется соотношение скоростей r, которое учитывается при оценке топографии поверхностей. Исследованные трапецеидальные ходовые винты были изготовлены на станке вихревой нарезки, сконструированном компанией Bornemann Gewindetechnik, из стали C45 попутным методом. Последующие исследования топографий, полученных на боковых поверхностях профиля резьбы, были выполнены в IFW с помощью софокусного микроскопа производства Confovis GmbH. Полученные топографии и соответствующие параметры Abbott представлены на рис. 3. Оба верхних измерения демонстрируют влияние скорости вращения инструмента на топографию поверхностей. Нижние измерения демонстрируют топографию, полученную при разных скоростях вращения заготовки. Целью исследования было добиться большой приведенной высоты впадины Svk, чтобы получить максимально возможный объем резервуаров для смазки на поверхности. Максимальное значение Svk было получено в эксперименте 1 и составило Svk = 0,442 мкм. Этот ходовой винт одновременно демонстрирует и наименьшее соотношение скоростей вращения. Тенденция снижения значения Svk при увеличении соотношения скоростей вращения прослеживается на протяжении всей серии экспериментов. При уменьшении соотношения скоростей вращения увеличивается интервал между структурами и приведенная высота впадины Svk.

Виртуальный прогноз топографии

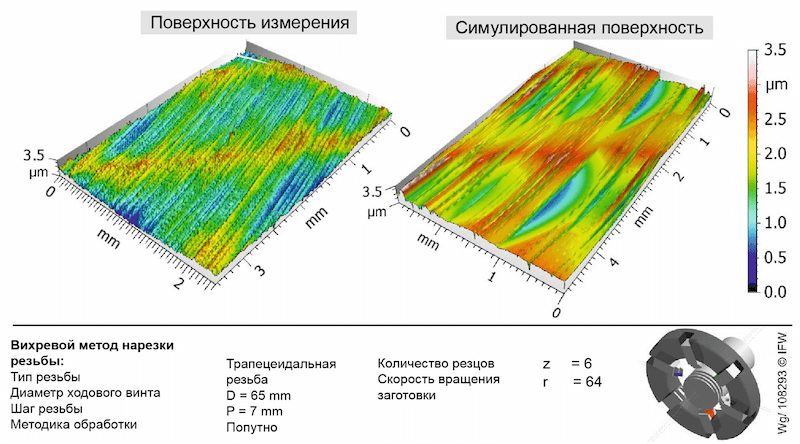

В данный момент в IFW на основании симуляции изучается экспериментально выявленная взаимосвязь. При этом используется симуляция удаления материала для исследования механизмов возникновения топографии. С помощью программы CutS создается симуляционная модель процесса вихревой нарезки резьбы на ходовом винте и прогнозируется качество получаемых поверхностей (рис. 4). Это делается, во-первых, для лучшего понимания механизма возникновения поверхностей при вихревой нарезке, а во-вторых, для снижения затрат на эксперименты. На рис. 4 представлено сравнение измеренной топографии и результат симуляции. На симуляции отображается кинематика технологии вихревой нарезки Bornemann. Максимальная шероховатость боковых поверхностей профиля трапецеидальной резьбы, полученной вихревой нарезкой, находится в диапазоне Rz = 3—7 мкм. Чтобы для такого порядка величин создать надежную модель в качестве основы для прогнозов топографии поверхностей, учитываются дополнительные технологические воздействия. На представленной здесь симуляции (рис. 1), помимо кинематических условий, была также учтена зазубренность неперетачиваемых пластин. Для учета зазубренности в симуляцию удаления материала была интегрирована компьютерная модель резца с шероховатостью, влияющей на качество поверхности. Особенность технологии вихревой нарезки состоит в том, что несколько режущих кромок неперетачиваемой пластины формируют разные участки профиля трапецеидальной резьбы. Зазубренность была измерена для одного комплекта неперетачиваемых пластин и интегрирована в модель, чтобы учесть влияние микрогеометрии неперетачиваемых пластин на симулированную поверхность:

Симуляция удаления материала позволяет в значительной степени повторить структуру поверхности ходового винта, изготовленного вихревой нарезкой. Характерная для вихревой нарезки структура впадин с регулярным интервалом отчетливо видна на поверхности, полученной в результате симуляции. Отклонения между симулированной и измеренной поверхностью видны в степени выраженности впадин. Процентное отклонение между параметрами шероховатости измеренного и симулированного образца на данный момент составляет ок. 25 %. Причиной этих различий между обеими поверхностями являются, например, стохастические поверхностные эффекты и возникающие в процессе обработки отклонения инструмента. Чтобы повысить точность симуляции, планируется учесть дополнительные технологические воздействия. Здесь на данный момент основное внимание уделяется вибрациям станка. Также запланировано исследование технологических сил, воздействующих на резцы. Здесь ожидается влияние на отклонение инструмента ввиду эксцентрического вращения и переменного поперечного сечения среза при вихревой нарезке. Собранные при симуляции процесса сведения будут использованы для разработки инструмента, чтобы за счет вихревой нарезки целенаправленно получать оптимальные в трибологическом отношении ходовые винты.

Вывод и перспективы

При дальнейшей реализации проекта используемые инструменты и соответствующие технологические регулирующие переменные будут модифицироваться таким образом, чтобы получить оптимальную в трибологическом отношении поверхность. Для оценки антифрикционного действия этих поверхностей сначала будут выполнены трибометрические эксперименты. На базе этих экспериментов будут выбраны различные концепции инструмента, которые будут использованы для изготовления оптимизированных в трибологическом отношении ходовых винтов. Выборка ходовых винтов будет затем подвергнута ресурсным испытаниям, чтобы верифицировать полученные сведения. Целью Bornemann Gewindetechnik GmbH & Co KG является определение антифрикционной микроструктуры, которую в особенности можно использовать в подъемном оборудовании большой грузоподъемности, чтобы существенно увеличить срок службы подъемного оборудования.

Подробную информацию об оптимизации структуры поверхности профилей резьбы можно найти на сайтах www.bornemann-gewindetechnik.de/ru и www.youtube.com/bornemann-gewindetechnik.

» Zurück zur Artikelübersicht

Comments are closed here.