Tutto dipende dalla superficie

I meccanismi filettati sono un elemento costruttivo ampiamente utilizzato nell’ingegneria meccanica. I meccanismi filettati ad alta resistenza sono usati, ad esempio, nei martinetti di sollevamento e in particolare nei sistemi di sollevamento di carichi pesanti. In questo caso, vengono utilizzati principalmente i meccanismi filettati fabbricati con il processo di tourbillonnage. I meccanismi filettati prodotti con il processo di rullatura hanno spesso superfici troppo lisce che favoriscono l’effetto stick e slip e hanno un impatto negativo sulla durata di vita dell’intero sistema.

La topografia della superficie dei meccanismi filettati risultante dal processo di tourbillonnage può agire come un serbatoio di lubrificante e quindi ridurre l’attrito nel contatto tra meccanismo e chiocciola. Presso l’Istituto per la tecnologia di produzione e le macchine utensili (IFW, Institut für Fertigungstechnik und Werkzeugmaschinen) della Leibniz Universität di Hannover, viene condotta una ricerca sulla regolazione mirata delle topografie di superficie negli azionamenti a vite trattati con tourbillonnage. Insieme all’azienda Bornemann Gewindetechnik GmbH & Co. KG (www.bornemann.de), è in corso una ricerca sulla funzionalizzazione della fascia della filettatura per ottimizzare il comportamento di attrito utilizzando l’esempio dei meccanismi con viti trapezoidali.

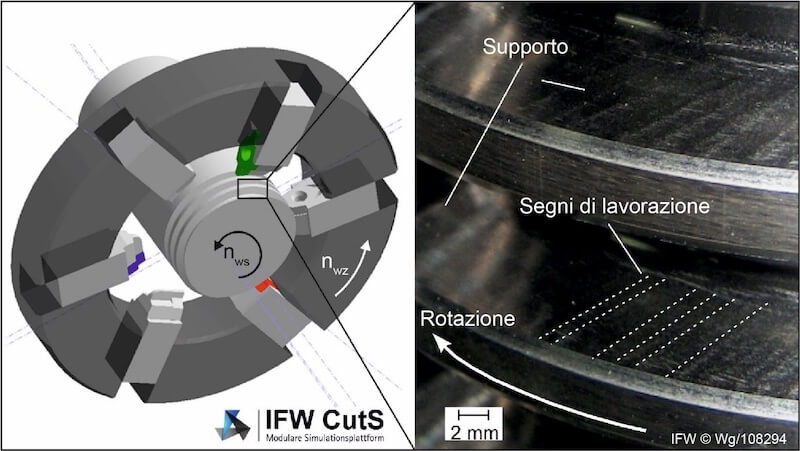

Tramite il progetto TopGewinde, IFW e Bornemann perseguono l’obiettivo di sviluppare un innovativo processo di tourbillonnage per generare microstrutture che riducono l’attrito sulle fasce dei meccanismi filettati (Fig. 1). Al fine di prevedere virtualmente la microstruttura della superficie, un modello di simulazione per il tourbillonnage è stato impostato con il software CutS (Cutting Simulation) di IFW come parte del progetto. Il modello cinematico della Fig. 1 è stato realizzato in modo analogo al processo di tourbillonnage di Bornemann.

La curva di proporzione del materiale fa riferimento al serbatoio del lubrificante

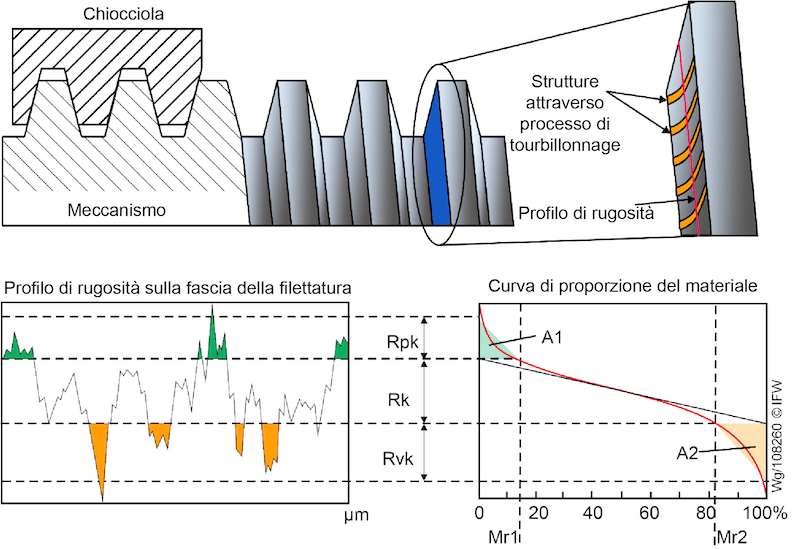

La formazione di questi segni di lavorazione deve essere ottimizzata dal punto di vista tribologico per il contatto meccanismo-chiocciola della filettatura trapezoidale. Il lubrificante può essere assorbito nelle valli del profilo superficiale, il che evita una lubrificazione carente e i problemi associati come l’effetto stick e slip (Fig. 2).

Un valore caratteristico è necessario per quantificare la proporzione dei serbatoi di lubrificante sulle fasce della filettatura. La curva di proporzione del materiale può essere usata per valutare le superfici caricate tribologicamente. Questo divide il profilo di rugosità in un’altezza di picco ridotta Rpk, un’altezza centrale Rk e un’altezza di valle ridotta Rvk. L’altezza centrale Rk descrive l’area del profilo di rugosità che rimane in contatto tribologico dopo la fase di rodaggio nel ciclo di vita del prodotto del meccanismo filettato e l’abrasione dei picchi di rugosità (descritta dall’altezza di picco ridotta Rpk). L’altezza di valle ridotta Rvk descrive l’area nella superficie iniziale che è disponibile per immagazzinare il lubrificante. Equivalenti a questo sono i parametri di rugosità legati alla superficie Spk, Sk e Svk. Questi parametri di superficie verranno poi utilizzati nel progetto attuale per lo sviluppo del nuovo processo di tourbillonnage. Inoltre, i parametri saranno utilizzati per valutare le superfici in una futura produzione in serie con il nuovo processo di tourbillonnage presso l’azienda Bornemann.

Ottimizzazione sperimentale della topografia

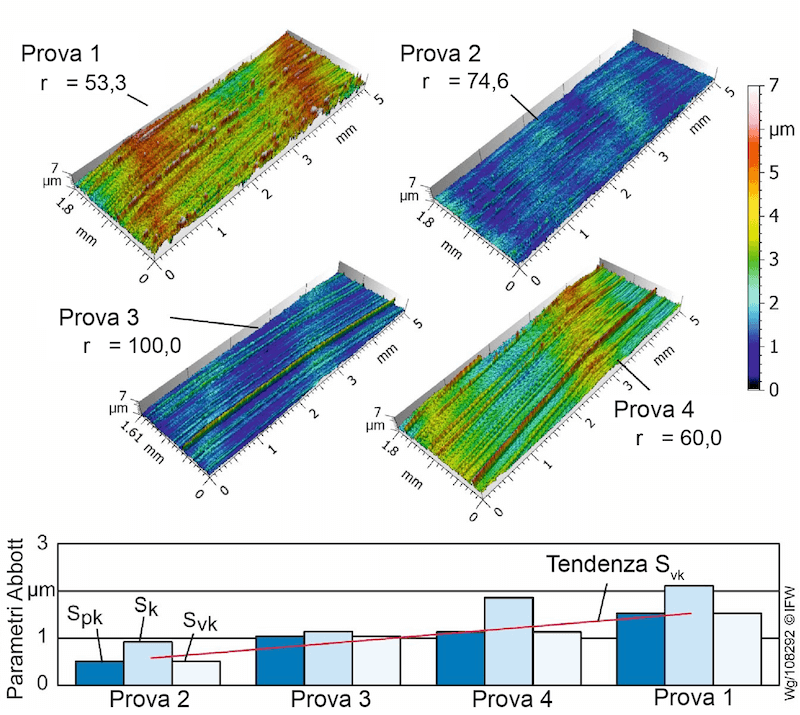

Per studiare l’influenza del tourbillonnage sulla topografia della superficie, i parametri del processo sono stati per prima cosa variati durante la fabbricazione di un meccanismo filettato trapezoidale. L’attenzione in questa serie di esperimenti è stata posta sulla velocità dell’utensile nwz e sulla velocità del pezzo nws (Fig. 3). Poiché sia il pezzo che l’utensile ruotano durante il tourbillonnage, il rapporto di velocità r tra la rotazione dell’utensile e del pezzo viene generato e incluso nella valutazione delle topografie della superficie. I meccanismi filettati trapezoidali esaminati sono stati fabbricati in acciaio C45 con una macchina utensile a tourbillonnage costruita dalla stessa ditta Bornemann Gewindetechnik utilizzando il processo di funzionamento con rotazione nella stessa direzione. Gli esami successivi delle topografie prodotte sulle fasce della filettatura sono stati eseguiti con un microscopio confocale della ditta Confovis GmbH presso l’IFW. Le topografie generate e i corrispondenti parametri Abbott sono mostrati nella Fig. 3. Le due misure superiori mostrano l’influenza della velocità dell’utensile sulla topografia della superficie. Le misure di topografia inferiori mostrano le topografie risultanti a diverse velocità del pezzo. Lo scopo dell’esame era quello di ottenere un valore elevato per l’altezza di valle ridotta Svk al fine di creare il maggior volume possibile per i serbatoi di lubrificante sulla superficie. Il valore Svk più alto è stato raggiunto nella prova 1 con Svk = 0,442 µm. Questo meccanismo filettato ha anche il rapporto di velocità più basso. La tendenza alla diminuzione del valore Svk con un rapporto di velocità crescente può essere osservata su tutta la serie di prove. Riducendo il rapporto di velocità, la distanza tra le strutture aumenta e l’altezza di valle ridotta Svk viene incrementata.

Previsione della topografia virtuale

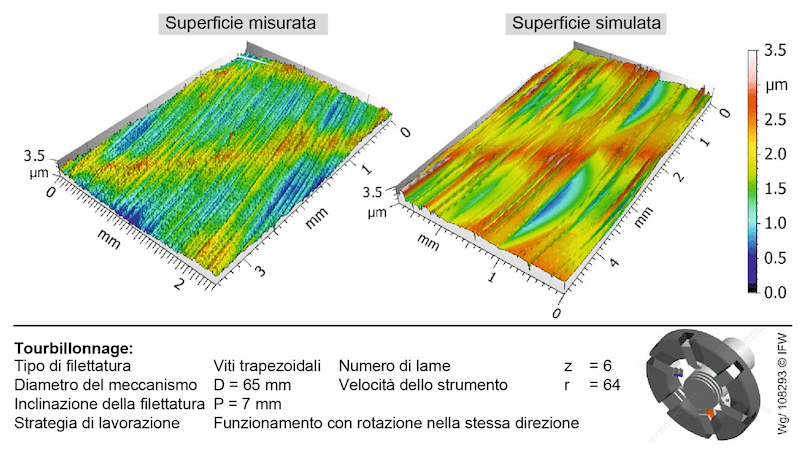

La correlazione determinata sperimentalmente è in fase di studio dal punto di vista simulativo presso l’IFW. A questo scopo, una simulazione di rimozione del materiale viene usata per studiare la formazione della topografia. Con il software CutS, viene creato un modello di simulazione per il tourbillonnage dei meccanismi filettati e vengono predette le superfici risultanti (Fig. 4). Questo viene utilizzato da un lato per generare una migliore comprensione della formazione della superficie durante il tourbillonnage e dall’altro per ridurre l’impiego di risorse in fase sperimentale. La Fig. 4 confronta la topografia misurata e il risultato della simulazione. Nella simulazione, viene rappresentata la cinematica del processo di tourbillonnage dell’azienda Bornemann. La massima rugosità sulle fasce delle viti trapezoidali trattate con tourbillonnage è in un intervallo di Rz = 3-7 µm. Al fine di creare un modello affidabile per prevedere la topografia della superficie per questo ordine di grandezza, vengono prese in considerazione ulteriori influenze di processo. Nella simulazione qui mostrata (Fig. 1), è stata presa in considerazione la scheggiatura delle placchette amovibili in aggiunta alle condizioni di intervento cinematiche. Per tenere conto della scheggiatura, è stato introdotto nella simulazione di rimozione del materiale un modello CAD della lama con il profilo di rugosità che genera la superficie. La particolarità del processo di tourbillonnage è data dal fatto che diversi taglienti di una placchetta amovibile generano diverse aree del profilo del meccanismo trapezoidale. La scheggiatura è stata misurata per una serie di placchette amovibili e introdotta nel modello per tenere conto dell’influenza della micro-geometria delle placchette sulla superficie simulata:

La struttura della superficie di un meccanismo filettato trattato con tourbillonnage può essere fondamentalmente riprodotta dalla simulazione di rimozione del materiale. Le strutture di valle caratteristiche del tourbillonnage a intervalli regolari sono chiaramente visibili sulla superficie generata nella simulazione. Le deviazioni tra la superficie simulata e quella misurata sono visibili dalla forma delle valli. Lo scarto percentuale tra i valori di rugosità della misurazione e della simulazione ammonta attualmente a circa il 25%. Queste differenze tra le due superfici sono causate, ad esempio, da effetti stocastici della superficie e dalle deflessioni degli strumenti che agiscono nel processo. Per aumentare la precisione della simulazione, si devono prendere in considerazione ulteriori influenze del processo. L’attenzione qui si concentra sul comportamento delle oscillazioni della macchina utensile. Inoltre, è prevista l’indagine delle forze di processo che agiscono sulle lame dello strumento. Qui ci si aspetta che il movimento rotatorio eccentrico e le sezioni variabili del truciolo durante il tourbillonnage abbiano un’influenza sulla deflessione dello strumento di tourbillonnage. Le conoscenze acquisite nella simulazione del processo saranno utilizzate in futuro per lo sviluppo degli strumenti al fine di produrre meccanismi filettati ottimizzati dal punto di vista tribologico tramite tourbillonnage.

Conclusione e prospettive

Nel prosieguo del progetto, gli strumenti utilizzati e i parametri di processo associati saranno modificati in modo tale da ottenere una superficie ottimizzata per l’attrito. Verranno prima effettuate delle prove tramite tribometro per valutare l’effetto di riduzione dell’attrito di queste superfici. Sulla base di queste prove, verranno selezionati diversi concetti di strumenti che vengono utilizzati per la produzione dei meccanismi ottimizzati tribologicamente. Infine, una selezione di meccanismi viene sottoposta a un test di durata per verificare le conoscenze acquisite. L’obiettivo della Bornemann Gewindetechnik GmbH & Co KG è quello di definire una microstruttura che riduca l’attrito e che possa essere utilizzata in particolare nel campo dei sistemi di sollevamento di carichi pesanti al fine di prolungare significativamente la durata di vita dei sistemi di sollevamento.

Ulteriori informazioni sull’ottimizzazione della struttura delle superfici delle filettature sono disponibili anche all’indirizzo www.bornemann-gewindetechnik.de/it e www.youtube.com/bornemann-gewindetechnik.

» Zurück zur Artikelübersicht

Comments are closed here.