Tu chodzi o powierzchnię

Śruby pociągowe są elementem konstrukcyjnym, który jest szeroko stosowany przy budowie maszyn. Wysoko obciążone śruby pociągowe stosowane są na przykład w dźwignikach, a w szczególności w systemach podnoszenia ciężkich ładunków. Stosowane są tu przede wszystkim śruby pociągowe, które zostały wyprodukowane w procesie łuszczenia gwintów. Śruby pociągowe produkowane metodą toczenia mają często zbyt gładkie powierzchnie, co sprzyja efektowi stick-slip i ma negatywny wpływ na żywotność całego układu.

Topografia powierzchni śrub pociągowych powstała w procesie łuszczenia może działać jak zbiornik smaru, zmniejszając tarcie na styku śruba-nakrętka. W Instytucie Inżynierii Produkcji i Maszyn narzędziowych (IFW) Uniwersytetu Leibniza w Hanowerze prowadzone są badania nad specyficznym dopasowaniem topografii powierzchni napędów śrubowych z gwintami wytworzonymi w procesie łuszczenia. Wraz ze średniej wielkości przedsiębiorstwem Bornemann Gewindetechnik GmbH & Co. KG (www.bornemann.de), na przykładzie śrub pociągowych z gwintem trapezowym bada się tam funkcjonalizację zarysu gwintu w celu optymalizacji procesu tarcia.

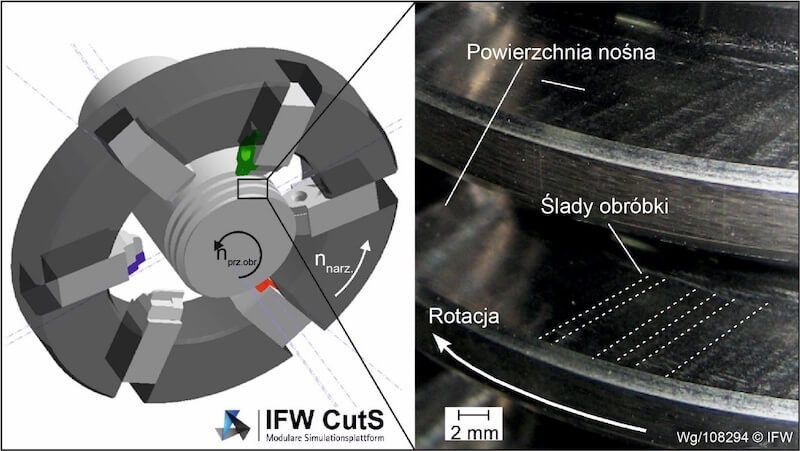

W ramach projektu TopGewinde, IFW i Bornemann dążą do opracowania innowacyjnego procesu łuszczenia w celu wytworzenia mikrostruktur minimalizujących tarcie na zarysach gwintów śrub pociągowych (rys. 1). Model do symulacji łuszczenia jest budowany w ramach projektu przy użyciu własnego oprogramowania CutS (Cutting Simulation) firmy IFW, co ma na celu umożliwienie przewidzenia mikrostruktury powierzchni w sposób wirtualny. Model kinematyczny na rysunku 1 został skonstruowany analogicznie do procesu łuszczenia opracowanego przez firmę Bornemann.

Krzywa zawartości materiału przedstawia rezerwuar substancji smarnej

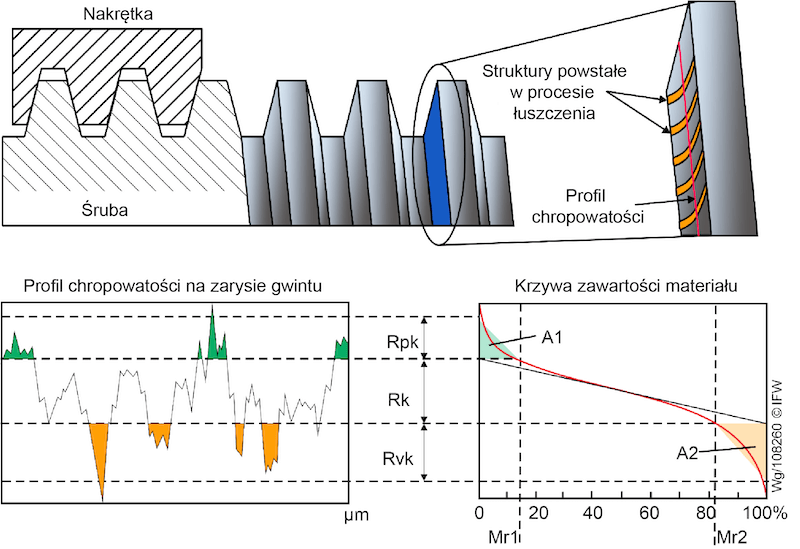

Tworzenie się tych śladów obróbki powinno być optymalnie dopasowane tribologicznie do styku wrzeciono-nakrętka na gwincie ostrym. Środek smarny może gromadzić się w zagłębieniach stanowiących część profilu powierzchni, co pozwala uniknąć niedostatecznego smarowania i związanych z tym problemów, takich jak efekt stick-slip (rys. 2).

Do ilościowego określenia udziału zbiorników smaru na zarysie gwintu potrzebna jest wartość znamionowa. Krzywej zawartości materiału można użyć do oceny powierzchni obciążonych tribologicznie. W ten sposób profil chropowatości dzieli się na zredukowaną wysokość końcówki Rpk, wysokość rdzenia Rk i zredukowaną wysokość zagłębienia Rvk. Wysokość rdzenia Rk opisuje obszar profilu chropowatości, który pozostaje w kontakcie tribologicznym po fazie początkowej w cyklu życia produktu, tj. śruby pociągowej, i ścierania się szczytów chropowatości (opisanych przez zredukowaną wysokość końcówki Rpk). Zredukowana wysokość zagłębienia Rvk opisuje obszar na powierzchni początkowej, który jest dostępny do magazynowania środka smarnego. Równoważne są tu parametry chropowatości powierzchni Spk, Sk i Svk. Te parametry powierzchni są wykorzystywane w obecnym projekcie do rozwoju nowego procesu łuszczenia. Ponadto parametry te mają być wykorzystane do oceny powierzchni w przyszłej produkcji seryjnej z zastosowaniem nowatorskiego procesu łuszczenia w firmie Bornemann.

Eksperymentalna optymalizacja topografii

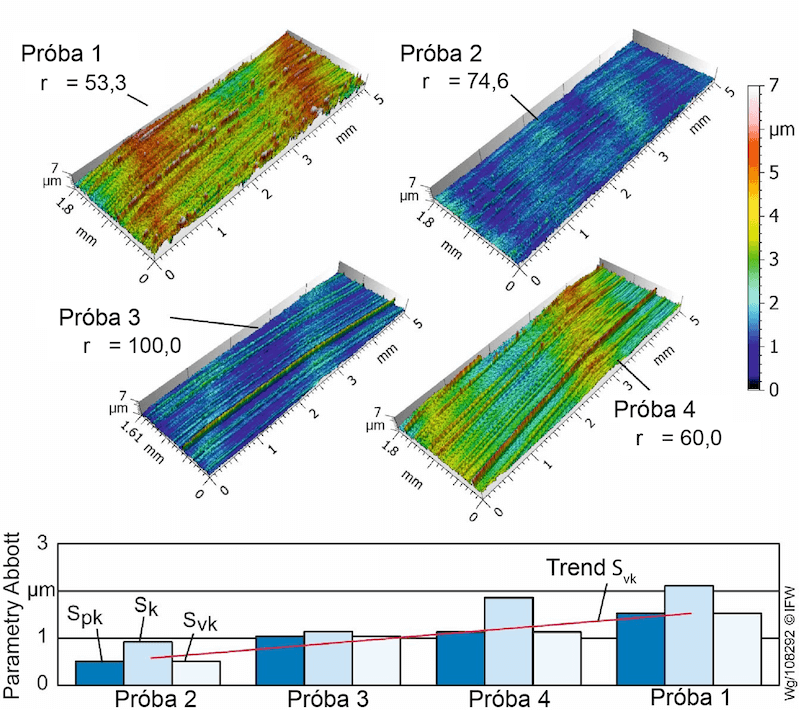

W celu zbadania wpływu łuszczenia na topografię powierzchni najpierw zmieniano parametry procesu podczas wytwarzania śruby z gwintem trapezowym. W tej serii prób skoncentrowano się na prędkości obrotowej narzędzia narz. i prędkości obrotowej przedmiotu obrabianego nprzedm. obr. (rys. 3). Ponieważ zarówno przedmiot obrabiany jak i narzędzie obracają się podczas łuszczenia, powstaje stosunek prędkości r pomiędzy obrotem narzędzia a obrotem przedmiotu obrabianego, który jest uwzględniany przy ocenie topografii powierzchni. Badane śruby z gwintem trapezowym wykonano metodą synchroniczną ze stali C45 na samodzielnie zaprojektowanej obrabiarce łuszczącej firmy Bornemann Gewindetechnik. Kolejne badania topografii uzyskanych na zarysach gwintów przeprowadzono w IFW przy użyciu mikroskopu konfokalnego, wyprodukowanego przez Confovis GmbH. Uzyskane topografie i związane z nimi parametry Abbotta przedstawiono na rysunku 3. Dwa górne pomiary pokazują wpływ prędkości obrotowej narzędzia na topografię powierzchni. Dolne pomiary topografii przedstawiają topografie uzyskane przy różnych prędkościach przedmiotu obrabianego. Celem badania było uzyskanie wysokiej wartości zredukowanej wysokości zagłębienia Svk, aby stworzyć jak największą objętość dla rezerwuarów smaru na powierzchni. Największą wartość Svk uzyskano w próbie 1, gdzie Svk = 0,442 µm. Ta śruba pociągowa ma również najniższe przełożenie prędkości obrotowej. W całej serii prób można zaobserwować tendencję do zmniejszania się wartości Svk wraz ze wzrostem współczynnika prędkości obrotowej. Poprzez zmniejszenie współczynnika prędkości zwiększa się odległość między konstrukcjami i wzrasta zredukowana wysokość zagłębienia Svk.

Wirtualna prognoza topografii

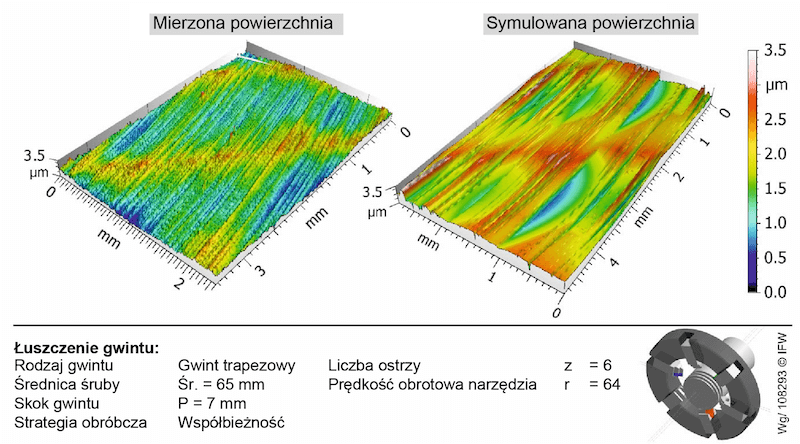

Wyznaczona doświadczalnie korelacja jest obecnie sprawdzana w toku symulacji w IFW. W tym celu zastosowano symulację usuwania materiału, aby zbadać tworzenie się topografii. Oprogramowanie CutS służy do budowy modelu symulacyjnego do łuszczenia gwintów śrub pociągowych oraz do przewidywania struktury powstających powierzchni (rys. 4). Jest to wykorzystywane z jednej strony do lepszego zrozumienia formowania się powierzchni podczas łuszczenia, z drugiej zaś – do zmniejszenia nakładu pracy w toku prób. Na rysunku 4 porównano zmierzoną topografię z wynikami symulacji. W symulacji przedstawiono kinematykę procesu łuszczenia firmy Bornemann. Maksymalna chropowatość na zarysach gwintów trapezowych łuszczonych zawiera się w przedziale Rz = 3–7 µm. W celu zbudowania wiarygodnego modelu do przewidywania topografii powierzchni dla tego rzędu wielkości uwzględniono dalsze wpływy procesu. W przedstawionej symulacji (rys. 1), oprócz kinematycznych warunków zazębiania, uwzględniono również wykruszanie się płytek tnąco-skrawających. W celu uwzględnienia wykruszeń, do symulacji usuwania materiału wprowadzono model CAD ostrza z profilem chropowatości generowanym przez powierzchnię. Cechą szczególną procesu łuszczenia jest to, że kilka krawędzi skrawających płytki tnącej wytwarza różne obszary trapezowego profilu gwintu. Wykruszenia były mierzone dla zestawu płytek tnąco-skrawających i wprowadzane do modelu w celu uwzględnienia wpływu mikrogeometrii płytek na symulowaną powierzchnię:

Struktura powierzchni śruby pociągowej o gwincie łuszczonym może być zasadniczo odzwierciedlona poprzez symulację usuwania materiału. Struktury z zagłębieniami, charakterystyczne dla łuszczenia, rozmieszczone w regularnych odstępach, są wyraźnie widoczne na powierzchni wygenerowanej w trakcie symulacji. Rozbieżności pomiędzy powierzchnią symulowaną i pomierzoną widoczne są jako zagłębienia. Procentowe odchylenie pomiędzy wartościami chropowatości z pomiaru i symulacji wynosi obecnie ok. 25 %. Te różnice pomiędzy dwoma powierzchniami są spowodowane na przykład przez stochastyczne efekty powierzchniowe i przemieszczenia narzędzia działające w procesie. W celu zwiększenia precyzji symulacji planowane jest uwzględnienie dalszych wpływów procesu. Obecnie skupiamy się na zachowaniu się maszyny narzędziowej pod wpływem drgań. Ponadto planowane jest zbadanie sił procesowych działających na krawędzie skrawające narzędzia. W tym przypadku oczekuje się, że mimośrodowy ruch obrotowy oraz zmienne przekroje wiórów podczas łuszczenia będą miały wpływ na przemieszczenie narzędzia łuszczącego. Wiedza zdobyta podczas symulacji procesu zostanie w przyszłości wykorzystana do rozwoju narzędzi w celu wytwarzania zoptymalizowanych tribologicznie śrub pociągowych metodą łuszczenia.

Wnioski i perspektywy

W dalszej części projektu zastosowane narzędzia i związane z nimi parametry procesu zostaną zmodyfikowane w taki sposób, aby można było uzyskać powierzchnię zoptymalizowaną pod względem tarcia. W celu oceny efektu redukcji tarcia tych powierzchni przeprowadzane są najpierw próby tribometryczne. Na podstawie tych prób wybierane są różne koncepcje narzędzi, które są wykorzystywane do produkcji śrub zoptymalizowanych pod względem tribologicznym. Na koniec wybrane śruby zostaną poddane testowi trwałości użytkowej w celu weryfikacji wyników. Celem Bornemann Gewindetechnik GmbH & Co KG jest zdefiniowanie mikrostruktury minimalizującej tarcie, która może być stosowana w szczególności w ciężkich urządzeniach dźwigowych, aby znacznie wydłużyć ich żywotność.

Dalsze informacje na temat optymalizacji struktury powierzchni gwintów można znaleźć również na stronie www.bornemann-gewindetechnik.de/pl i www.youtube.com/bornemann-gewindetechnik.

» Zurück zur Artikelübersicht

Comments are closed here.