Alles hangt af van het oppervlak

Schroefdraadspindels zijn een ontwerpelement dat veel wordt gebruikt in de machinebouw. Hoogbelaste schroefdraadspindels worden bijvoorbeeld gebruikt in hijsvijzels en met name hefsystemen voor zware lasten. Hier worden voornamelijk schroefdraadspindels gebruikt, die met het wervelproces zijn gefabriceerd. Schroefdraadspindels die met behulp van het walsproces zijn gefabriceerd, hebben vaak te gladde oppervlakken, wat het stick-slip-effect bevordert en de levensduur van het totale systeem negatief beïnvloedt.

De oppervlaktetopografie van de schroefdraadspindels die door het wervelproces wordt gecreëerd, kan dienst doen als een smeermiddelreservoir en zo de wrijving in het spindel-moer-contact verminderen. Bij het Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) van de Leibniz Universität Hannover wordt de gerichte instelling van de oppervlaktetopografieën in gewervelde schroefaandrijvingen onderzocht. Samen met het middelgrote bedrijf Bornemann Gewindetechnik GmbH & Co. KG (www.bornemann.de) wordt de functionalisering van de schroefdraadflank om het wrijvingsgedrag te optimaliseren onderzocht met als voorbeeld schroefdraadspindels met trapeziumdraad.

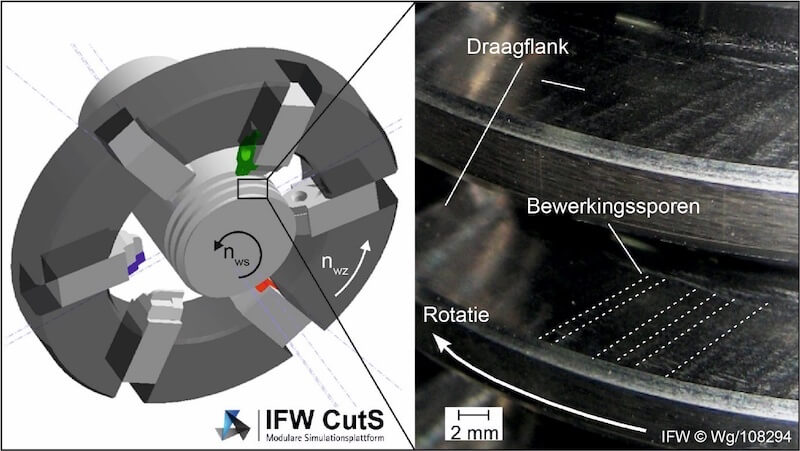

In het project TopGewinde (top schroefdraden) streven het IFW en Bornemann naar het ontwikkelen van een innovatief wervelproces om wrijvingsverlagende microstructuren op de flanken van schroefdraadspindels te genereren (afbeelding 1). Om de microstructuur van het oppervlak virtueel te voorspellen, wordt als onderdeel van het project een simulatiemodel voor het wervelen opgezet met behulp van de eigen CutS (Cutting Simulation)-software van IFW. Het kinematische model in afbeelding 1 is volgens het wervelproces van Bornemann opgezet.

Materiaalaandeelcurve beschrijft smeermiddelreservoir

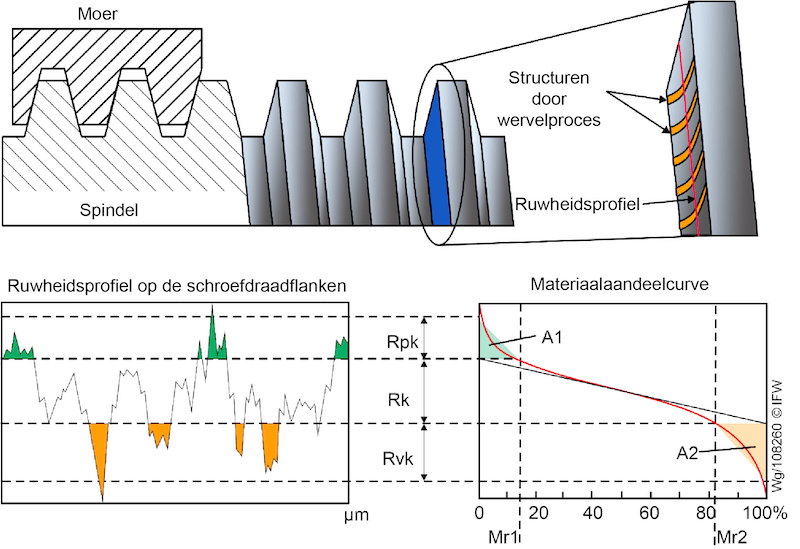

De vorming van deze bewerkingssporen moet tribologisch optimaal worden ingesteld voor het spindel-moer-contact van het trapeziumdraad. In de dalen van het oppervlakteprofiel kan smeermiddel worden opgenomen, waardoor te weinig smering en daarmee samenhangende problemen zoals het stick-slip-effect worden voorkomen (afbeelding 2).

Voor het kwantificeren van het aandeel smeermiddelreservoirs op de schroefdraadflank is een karakteristieke waarde nodig. Voor het beoordelen van de tribologisch belaste oppervlakken kan de materiaalverhoudingscurve worden gebruikt. Deze verdeelt het ruwheidsprofiel in de gereduceerde piekhoogte Rpk, de kernhoogte Rk en de gereduceerde dalhoogte Rvk. De kernhoogte Rk beschrijft het gebied van het ruwheidsprofiel dat na de inloopfase in de productlevenscyclus van de schroefdraadspil en de slijtage van de ruwheidspieken (beschreven door de verminderde piekhoogte Rpk) in het tribologisch contact behouden blijft. De verminderde dalhoogte Rvk beschrijft het gebied in het initiële oppervlak dat beschikbaar is voor de opslag van smeermiddel. Gelijk hieraan zijn de oppervlaktegerelateerde ruwheidsparameters Spk, Sk en Svk. Deze oppervlakteparameters worden gebruikt in het lopende project om het nieuwe wervelproces te ontwikkelen. Bovendien moeten de parameters worden gebruikt om de oppervlakken in een toekomstige serieproductie met het nieuwe wervelproces bij het bedrijf Bornemann te beoordelen.

Experimentele topografie-optimalisatie

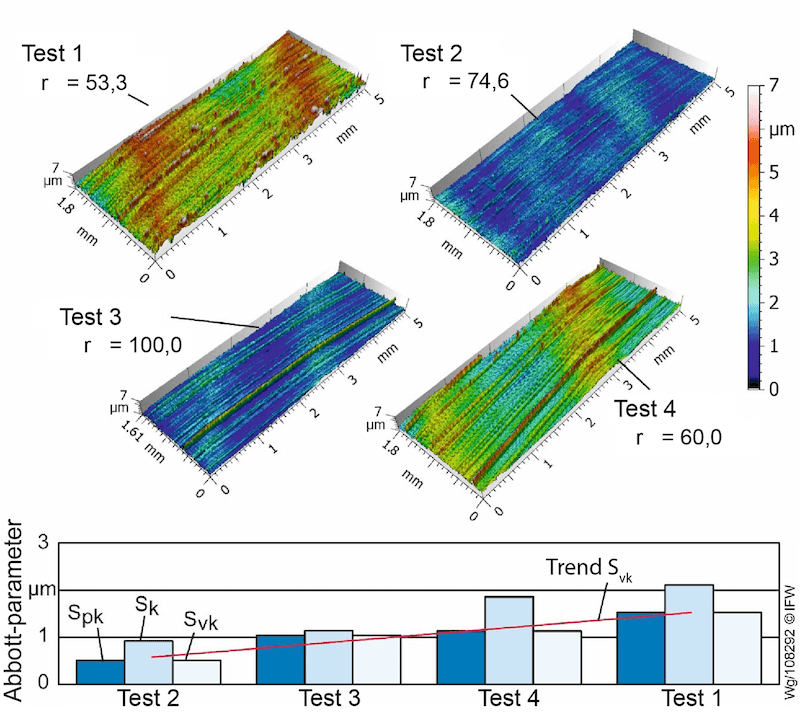

Om de invloed van de wervelbewerking op de oppervlaktetopografie te onderzoeken, werden de procescontrolevariabelen aanvankelijk gevarieerd bij de fabricage van een trapeziumspindel. De focus in deze reeks tests lag op het gereedschapstoerental nwz en het werkstuktoerental nws (afbeelding 3). Omdat tijdens het wervelen zowel het werkstuk als het gereedschap roteren, wordt de toerentalverhouding r tussen de gereedschap- en de werkstukrotatie gevormd en opgenomen in de evaluatie van de oppervlaktetopografieën. De geteste trapezium spindels werden vervaardigd met een zelfgebouwde wervelmachine van het bedrijf Bornemann Gewindetechnik uit C45-staal in het synchrone proces. Daaropvolgende onderzoeken van de gegenereerde topografieën op de schroefdraadflanken werden uitgevoerd met een cofocale microscoop van de fabrikant Confovis GmbH bij het IFW. Gegenereerde topografieën en de bijbehorende Abbott-parameters worden weergegeven in afbeelding 3. De bovenste twee metingen tonen de invloed van het gereedschapstoerental op de oppervlaktetopografie. De topografische metingen hieronder tonen de resulterende topografieën bij verschillende werkstuksnelheden. Het doel van het onderzoek was het bereiken van een hoge waarde voor de verminderde dalhoogte Svk om een zo groot mogelijk volume voor smeermiddelreservoirs aan het oppervlak te genereren. De hoogste Svk-waarde werd behaald in test 1 met Svk = 0,442 µm. Deze schroefdraadspindel heeft ook de laagste toerentalverhouding. De trend van de afnemende Svk-waarde bij een toenemende toerentalverhouding kan over de gehele testreeks worden bepaald. Door de toerentalverhouding te verlagen, neemt de afstand tussen de structuren toe en neemt de verminderde dalhoogte Svk toe.

Virtuele topografische voorspelling

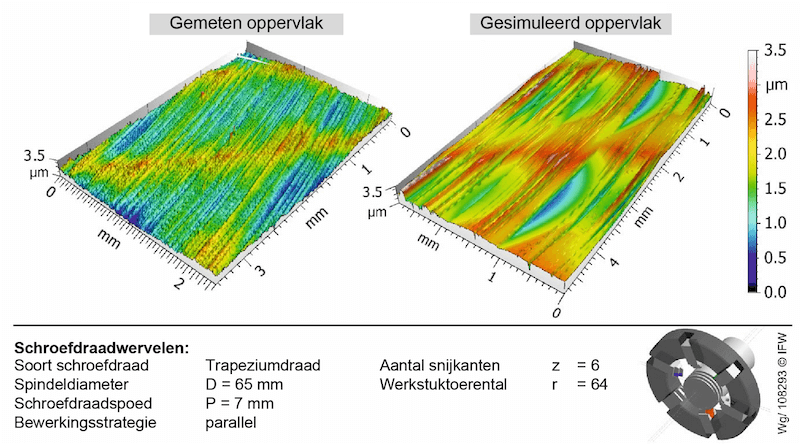

De experimenteel bepaalde relatie wordt momenteel gesimuleerd op de IFW. Daarvoor wordt een materiaalverwijderingssimulatie gebruikt om de vorming van de topografie te onderzoeken. Met de software CutS wordt een simulatiemodel voor draaiende spindels met schroefdraad opgezet en de resulterende oppervlakken worden voorspeld (afbeelding 4). Dit wordt aan de ene kant gebruikt om een beter inzicht te krijgen in de oppervlaktevorming tijdens het wervelen en aan de andere kant om de testinspanning te verminderen. In afbeelding 4 worden de gemeten topografie en het resultaat van de simulatie vergeleken. In de simulatie wordt de kinematica van het wervelproces van het bedrijf Bornemann in kaart gebracht. De maximale ruwheid op de flanken van de gewervelde trapeziumdraad ligt in een bereik van Rz = 3–7 µm. Om een betrouwbaar model te bouwen voor het voorspellen van de oppervlaktetopografie voor deze orde van grootte, wordt rekening gehouden met verdere procesinvloeden. In de hier getoonde simulatie (afbeelding 1) werd naast de kinematische inmengingsvoorwaarden ook rekening gehouden met het uitbreken van de wisselsnijplaten. Om rekening te houden met het uitbreken, werd een CAD-model van de snijkant met het oppervlaktegenererende ruwheidsprofiel opgenomen in de materiaalverwijderingssimulatie. Het bijzondere van het wervelproces is dat meerdere snijkanten van een draaibare wisselplaat verschillende gebieden van het trapeziumdraadprofiel creëren. Het uitbreken werd gemeten voor een set wisselsnijplaten en opgenomen in het model om rekening te houden met de invloed van de microgeometrie van de wisselsnijplaten op het gesimuleerde oppervlak:

De oppervlaktestructuur van een gewervelde schroefdraadspindel kan in principe worden gesimuleerd met behulp van materiaalverwijderingssimulatie. De dalstructuren op regelmatige afstanden, die kenmerkend zijn voor het wervelen, zijn duidelijk te zien op het oppervlak dat in de simulatie is gegenereerd. Afwijkingen tussen gesimuleerde en gemeten opprvlakken zijn te zien in de vormen van dalen. De procentuele afwijking tussen de ruwheidsparameters van de meting en de simulatie is momenteel ca. 25%. Deze verschillen tussen de twee oppervlakken worden bijvoorbeeld veroorzaakt door stochastische oppervlakte-effecten en doorbuigingen van het gereedschap die optreden tijdens het proces. Om de precisie van de simulatie te vergroten, is het de bedoeling om rekening te houden met verdere procesinvloeden. De focus ligt hier momenteel op het trillingsgedrag van de bewerkingsmachine. Verder is het onderzoek gepland van de proceskrachten die op de snijkanten van het gereedschap inwerken. Hier wordt door de excentrische rotatiebeweging en de variabele spaandoorsneden tijdens het wervelen inwerking op de verplaatsing van het wervelgereedschap verwacht. De kennis die in de processimulatie is verzameld, zal in de toekomst worden gebruikt voor de gereedschapsontwikkeling om gericht tribologisch geoptimaliseerde schroefdraadspindels te produceren door middel van werveling.

Conclusie & vooruitzichten

In het verdere verloop van het project worden de gebruikte gereedschappen en de bijbehorende procesbesturingsvariabelen zodanig aangepast dat een geoptimaliseerd oppervlak voor de wrijving kan worden ingesteld. Om de wrijvingsverlagende werking van deze oppervlakken te beoordelen, worden eerst tribometertesten uitgevoerd. Op basis van deze tests worden verschillende gereedschapsconcepten geselecteerd die worden gebruikt om de tribologisch geoptimaliseerde spindels te vervaardigen. Ten slotte wordt een selectie van spindels onderworpen aan een levensduurtest om de bevindingen te verifiëren. Het doel van Bornemann Gewindetechnik GmbH & Co KG is om een wrijvingsverminderende microstructuur te definiëren die met name kan worden gebruikt op het gebied van hefsystemen voor zware lasten om de levensduur van hefsystemen aanzienlijk te verlengen.

Meer informatie over de optimalisatie van de structuur van schroefdraadoppervlakken zijn ook verkrijgbaar op www.bornemann-gewindetechnik.de/nl en www.youtube.com/bornemann-gewindetechnik.

» Zurück zur Artikelübersicht

Comments are closed here.