Todo comienza con la superficie

Los husillos roscados son un elemento constructivo muy utilizado en ingeniería mecánica. Los husillos roscados de gran carga se utilizan, por ejemplo, en gatos de elevación y, especialmente, en sistemas de elevación de cargas pesadas. En este caso, se utilizan principalmente husillos roscados fabricados mediante el proceso de torbellinado. Los husillos roscados fabricados mediante el proceso de laminación suelen tener superficies demasiado lisas, lo que favorece el efecto stick-slip y repercute negativamente en la vida útil de todo el sistema.

La topografía de la superficie de los husillos roscados creada por el proceso de torbellinado puede actuar como depósito de lubricante y reducir así la fricción en el contacto husillo-tuerca. En el Instituto de Tecnología de Fabricación y Máquinas-Herramienta (IFW) de la Universidad Leibniz de Hannover se está investigando el ajuste selectivo de las topografías de las superficies en los accionamientos de rosca helicoidal. Junto con la empresa pyme alemana Bornemann Gewindetechnik GmbH & Co. KG (www.bornemann.de), se está investigando la funcionalidad del flanco de la rosca para optimizar el comportamiento de la fricción utilizando para ello el ejemplo de los husillos roscados con rosca trapezoidal.

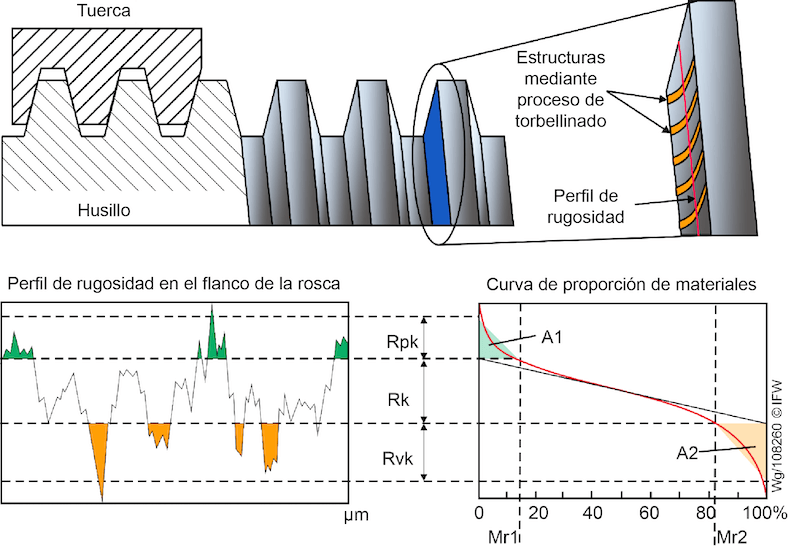

En el proyecto TopGewinde, el IFW y Bornemann se proponen desarrollar un innovador proceso de torbellinado para generar microestructuras que minimicen la fricción en los flancos de los husillos roscados (Imagen 1). Para poder predecir de forma virtual la microestructura de la superficie, se está creando un modelo de simulación de torbellinado con el software CutS (Cutting Simulation) propio del IFW como parte del proyecto. El modelo cinemático de la imagen 1 se construyó de forma análoga al proceso de torbellinado de la empresa Bornemann.

La curva de proporción de materiales define el depósito de lubricante

La formación de estas marcas de mecanizado debe ajustarse tribológicamente de forma óptima al contacto husillo-tuerca de la rosca trapezoidal. El lubricante puede ser absorbido en los valles del perfil de la superficie, lo que evita una lubricación insuficiente y los problemas asociados, como el efecto stick-slip (Imagen 2).

Se requiere un valor específico para cuantificar la proporción del depósito de lubricante en el flanco de la rosca. La curva de proporción de materiales puede utilizarse para evaluar las superficies cargadas tribológicamente. Esto divide el perfil de rugosidad en la altura de cresta reducida Rpk, la altura de núcleo Rk y la altura de valle reducida Rvk. La altura del núcleo Rk describe el área del perfil de rugosidad que permanece en contacto tribológico tras la fase de rodaje en el ciclo de vida del producto del husillo roscado y la abrasión de los picos de rugosidad (descrita por la altura de cresta reducida Rpk). La altura de valle reducida Rvk describe el área en la superficie inicial que está disponible para almacenar lubricante. Los parámetros de rugosidad relacionados con la superficie Spk, Sk y Svk son equivalentes. Estos parámetros de superficie se utilizan en el proyecto actual para el desarrollo del nuevo proceso de torbellinado. Además, los parámetros se utilizarán para evaluar las superficies en una futura producción en serie con el novedoso proceso de torbellinado en la empresa Bornemann.

Optimización experimental de la topografía

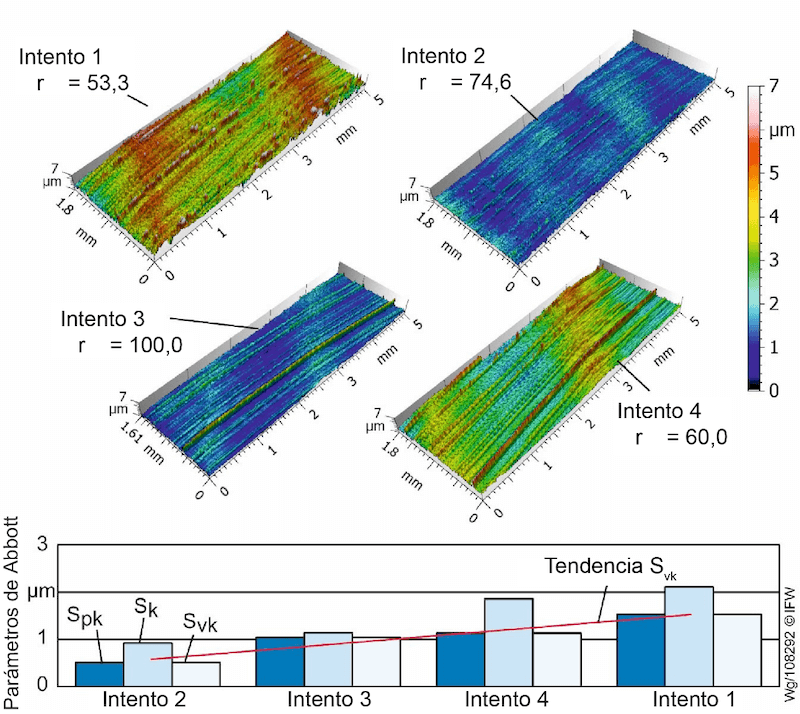

Para investigar la influencia del torbellinado en la topografía de la superficie, en primer lugar se modificaron los parámetros del proceso durante la fabricación de un husillo roscado trapezoidal. Esta serie de pruebas se ha centrado en la velocidad de la herramienta nwz y la velocidad de la pieza nws (Imagen 3). Dado que tanto la pieza como la herramienta giran durante el torbellinado, se genera la relación de velocidad r entre la rotación de la herramienta y de la pieza y se incluye en la evaluación de las topografías superficiales. Los husillos roscados trapezoidales investigados se fabricaron con acero C45 utilizando una máquina herramienta de torbellinado de la empresa Bornemann Gewindetechnik, que diseñamos nosotros mismos, utilizando el método de sincronización. Las inspecciones posteriores de las topografías producidas en los flancos de los hilos se realizaron en el IFW con un microscopio confocal del fabricante Confovis GmbH. Las topografías generadas y los correspondientes parámetros de Abbott se muestran en la imagen 3. Las dos mediciones superiores muestran la influencia de la velocidad de la herramienta en la topografía de la superficie. Las mediciones de topografía inferiores muestran las topografías resultantes a diferentes velocidades de la pieza. El objetivo de la investigación era conseguir un valor elevado para la altura de valle reducida Svk con el fin de crear un volumen lo más grande posible para los depósitos de lubricante en la superficie. El valor más alto de Svk se alcanzó en la prueba 1 con Svk = 0,442 µm. Este husillo roscado también tiene la relación de velocidad más baja. La tendencia a la disminución del valor de Svk con el aumento de la relación de velocidad se puede observar en toda la serie de pruebas. Al reducir la relación de velocidad, aumenta la distancia entre las estructuras y aumenta la altura de valle reducida Svk.

Previsión virtual de la topografía

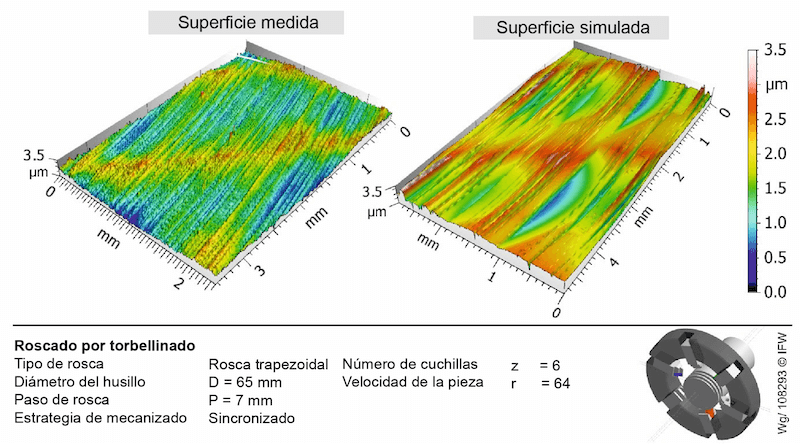

La correlación determinada experimentalmente se está simulando actualmente en el IFW. Para ello, se utiliza una simulación de eliminación de material para investigar la formación de la topografía. El software CutS se utiliza para construir un modelo de simulación para el torbellinado de husillos roscados y para predecir las superficies resultantes (Imagen 4). Esto se utiliza, por un lado, para comprender mejor la formación de la superficie durante el torbellinado y, por otro, para reducir el esfuerzo experimental. La imagen 4 compara la topografía medida y el resultado de la simulación. La cinemática del proceso de torbellinado de la empresa Bornemann se representa en la simulación. La rugosidad máxima en los flancos de las roscas trapezoidales torbellinadas está en un rango de Rz = 3–7 µm. Con el fin de elaborar un modelo fiable para predecir la topografía de la superficie para esta magnitud, se tienen en cuenta otras influencias del proceso. En la simulación que se muestra aquí (Imagen 1), se ha tenido en cuenta el astillamiento de las plaquitas, además de las condiciones de malla cinemática. Para tener en cuenta el astillado, se introdujo en la simulación de arranque de material un modelo CAD del borde de corte con el perfil de rugosidad que genera la superficie. La particularidad del proceso de torbellinado es que varios filos de corte de una plaquita reversible producen diferentes zonas del perfil de la rosca trapezoidal. El astillado se mide para un conjunto de plaquitas y se introduce en el modelo para tener en cuenta la influencia de la microgeometría de las plaquitas en la superficie simulada:

La estructura de la superficie de un husillo roscado torbellinado puede reproducirse básicamente mediante la simulación de eliminación de material. Las estructuras de valle características del torbellinado a una distancia regular son claramente visibles en la superficie generada en la simulación. Las desviaciones entre la superficie simulada y la medida pueden apreciarse en la forma de los valles. La desviación porcentual entre los valores de rugosidad de la medición y la simulación asciende actualmente a un 25 % aproximadamente. Estas diferencias entre las dos superficies se deben, por ejemplo, a los efectos estocásticos de la superficie y a los desplazamientos de la herramienta que actúan en el proceso. Para aumentar la precisión de la simulación, se prevé tener en cuenta otras influencias del proceso. El objetivo actual es el comportamiento de las vibraciones de la máquina herramienta. Además, está prevista la investigación de las fuerzas del proceso que actúan sobre los bordes de corte de la herramienta. En este caso, se espera que el movimiento de rotación excéntrico y las secciones transversales variables de la astilla durante el torbellinado influyan en el desplazamiento de la herramienta de torbellinado. Los conocimientos adquiridos en la simulación del proceso se utilizarán en el futuro para el desarrollo de herramientas con el fin de producir husillos roscados tribológicamente optimizados mediante torbellinado.

Conclusiones y perspectivas

En el transcurso del proyecto, las herramientas utilizadas y los parámetros de proceso asociados se modificarán de manera que se pueda establecer una superficie optimizada para la fricción. Para evaluar el efecto reductor de la fricción de estas superficies, se llevarán a cabo en primer lugar pruebas de tribómetro. Partiendo de estas pruebas, se seleccionan diferentes conceptos de herramientas que se utilizan para la producción de los husillos tribológicamente optimizados. Por último, una selección de husillos se someterá a una prueba de vida útil para verificar los resultados obtenidos. El objetivo de Bornemann Gewindetechnik GmbH & Co KG es definir una microestructura que minimice la fricción y que se pueda utilizar, en particular, en el ámbito de los equipos de elevación de cargas pesadas, con el fin de prolongar considerablemente la vida útil de los equipos de elevación.

Para más información sobre la optimización de la estructura de las superficies de las roscas, consulte www.bornemann-gewindetechnik.de/es y www.youtube.com/bornemann-gewindetechnik.

» Zurück zur Artikelübersicht

Comments are closed here.