Das richtige Gewinde

Wenn Spindelhubanlagen nicht mehr funktionieren, kann das an der Oberflächen¬güte der Spindeln, Verunreinigungen, der Einbaulage oder auch im besonderen Maße an der Auswahl des Schmierstoffs liegen – sagt Hans Gereke-Bornemann, Geschäftsführer der Bornemann Gewindetechnik, der dafür auch eine Lösung hat.

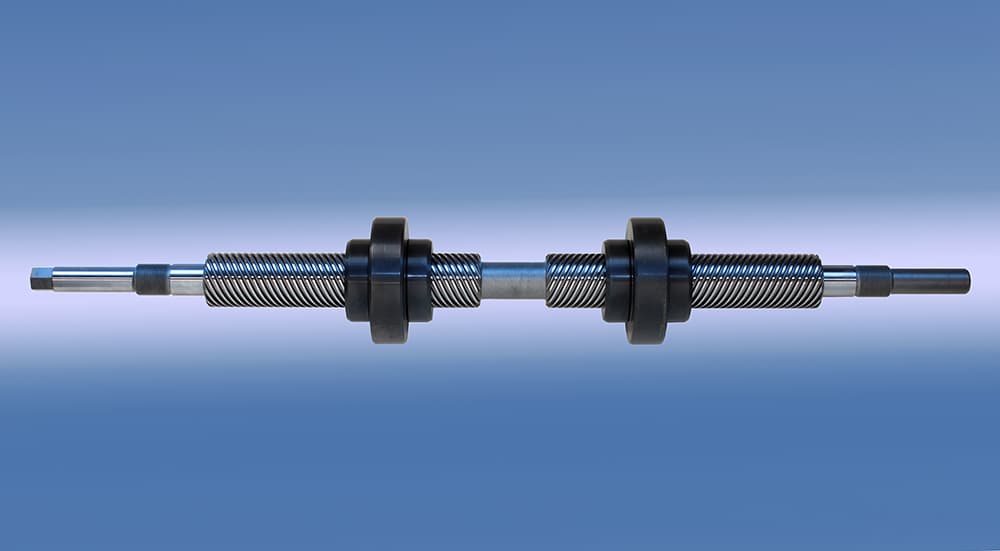

Er weiß, wovon er redet, denn die Firma Bornemann-Gewindetechnik hat mittlerweile über 25 Jahre Antriebstechnik-Erfahrung gesammelt: „Heute fertigen wir vor allem Gewindespindeln nach deutscher und internationaler Norm, Sonder- und Trapezgewindespindeln, Förderschnecken, Spindelmuttern, sowie Drehteile und Frästeile − auf rund 3.800 m2 mit 40 Mitarbeitern.“ Welche Punkte sind aber aktuell bei der Auswahl des richtigen Gewindes speziell für Hebeanlagen zu beachten? „Wir empfehlen unseren Kunden sehr genau auf die Gewindeoberfläche und die Auswahl des Schmierstoffs zu achten“, deutet Hans Gereke-Bornemann auf die ersten ‚Brennpunkte’ hin. Denn wenn Bornemann von Problemen bei Spindelhubanlagen berichtet, ist meist einer der folgenden Faktoren Teil der Ursache: die Oberflächengüte der Spindeln, Verunreinigungen, die Einbaulage des Systems oder auch in besonderem Maße die Auswahl des Schmierstoffes.

In vielen Fällen ist das Problem jedoch eine komplexe Mischung aus mehreren dieser Faktoren. „Es gilt daher, jeden der Faktoren bei der Konstruktion ausreichend zu berücksichtigen − sonst kommen Bewegungsgewinde oft schnell an ihre Grenzen“. Denn alle Bewegungsgewinde, also auch die Schneckentriebe sind sogenannte Gleitschubtriebe. Bedingt durch diese Antriebsart ist ein Stick-Slip Effekt gerade bei geringen Geschwindigkeiten und ohne ausreichende Schmierung jederzeit möglich. „Kombiniert mit einer falschen Materialpaarung können solche Mangelschmierungszustände sogar zu Miko- oder Kaltverschweißungen von ganzen Hubsystemen führen, dem sogenannten ‚Fressen’ der Muttern.“

Deshalb spielt nach Erfahrung von Hans Gereke-Bornemann die Materialpaarung des Spindel-Mutternsystems eine entscheidende Rolle. „Bei Materialpaarungen von Grauguss, zum Beispiel Sphäroguss und Stahl, kann der Eisenanteil in den Werkstoffen eine Kaltverschweißung begünstigen. Bei einer Kombination von Bronze und Stahl kann die Kaltverschweißung quasi ausgeschlossen werden.“ Es gibt aber noch weitere Möglichkeiten, um diese teilweise erheblichen Risiken zu minimieren: „Bei Schneckenantrieben achtet man darauf, dass das Tragbild in der Mitte des Wälzkreises eine Linsenform aufweist. Nur so ist ein vorzeitiger Ölabriss zu verhindern. Würden beide Profile optimal tragen, so würde umgehend ein Abriss des Ölfilms erfolgen.“

Weiteres Potenzial birgt das Wirbelverfahren zur Herstellung von Gewinden. „Dadurch wird ein Effekt erzielt, der ähnliche Eigenschaften hat wie an den zuvor beschriebenen Schneckentrieben. Dieser Tatbestand sei vielen Anwendern von Trapezgewinden kaum bekannt. Durch die Wirbeltechnik wird sowohl an den Gewindeflanken, als auch im Grund, eine geometrische Abweichung von der Ideal-Schraubform gefertigt: „Es handelt sich um den Hüllkreisschnitt, der entsprechend der Schnittfrequenz aus vielen Polygonen besteht, die zur Idealform nur im µm-Bereich abweichen“, erklärt Hans Gereke-Bornemann. In diesen geringsten Freiräumen kommt es somit nicht zu einem abrupten Ölabriss, da das Öl nicht so einfach verdrängt oder abgestreift werden kann. Die geometrische Abweichung von der Ideal-Schraubform bildet quasi automatisch mikroskopisch kleine Schmiertaschen auf der Flanken-Oberfläche. „Dies verringert das Risiko eines Schmierfilmabrisses erheblich“, verspricht Hans Gereke-Bornemann.

Wie liegt das favorisierte Wirbelverfahren aber im Vergleich zum Gewinderollen? „Gerollte Gewindespindeln haben sicher in vielen Fällen fertigungstechnische Vorteile, aber bestimmt nicht bei Hubspindelantrieben mittels Trapezgewindetrieben, da keine hochwertigen Materialien, geschweige denn Edelstähle mit diesem Verfahren eingesetzt werden können“. Dazu würde noch kommen, dass auch Einzelteile mit Sonderprofilen nicht wirtschaftlich gefertigt werden können, da die Werkzeuge so teuer sind, dass sich hier eigentlich nur Massenteile wirklich rechnen. „Des Weiteren weisen gerollten Gewindespindeln bei weitem nicht die Präzision auf, die wir im Wirbelverfahren erzielen können.“

Für den Low-End-Anwendungsbereich bei dem Präzision, Schmierung, Material und eventuelle Sonderprofile keine Rolle spielen, würde Hans Gereke-Bornemann gerollte Gewindeprofile jedoch jedem Kunden empfehlen: „Selbstverständlich ist das Material von gerollten Spindeln durch den Kaltverformungsprozess fester. Doch der ständige Vergleich mit den angeblich höheren Tragzahlen hinkt schon deshalb, weil die Mutter die Schwachstelle in diesem System ist und nicht die Spindel, die meist aus Bronze gefertigte Mutter verschleißt bei einer gerollten Spindel sogar eher schneller als bei einer gewirbelten Spindel.“

Von Harald Klieber

» Zurück zur Artikelübersicht

Comments are closed here.