Auf die Oberfläche kommt es an

Gewindespindeln sind ein Konstruktionselement, das im Maschinenbau weit verbreitet ist. Hochbelastete Gewindespindeln kommen beispielsweise in Hebeböcken und insbesondere auch Schwerlasthebeanlagen zum Einsatz. Hier werden primär Gewindespindeln eingesetzt, die durch den Wirbelprozess hergestellt wurden. Gewindespindeln die im Rollverfahren hergestellt werden weisen oftmals zu glatte Oberflächen auf die den Stick-Slip Effekt begünstigen und sich negativ auf die Lebensdauer des Gesamtsystems auswirken.

Die durch den Wirbelprozess entstehende Oberflächentopographie der Gewindespindeln kann als Schmiermittelreservoir wirken und damit die Reibung im Spindel-Mutter-Kontakt senken. Am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover wird die gezielte Einstellung der Oberflächentopographien bei gewirbelten Gewindetrieben erforscht. Gemeinsam mit dem mittelständischen Unternehmen Bornemann Gewindetechnik GmbH & Co. KG (www.bornemann.de) wird am Beispiel von Gewindespindeln mit Trapezgewinde die Funktionalisierung der Gewindeflanke zur Optimierung des Reibverhaltens erforscht.

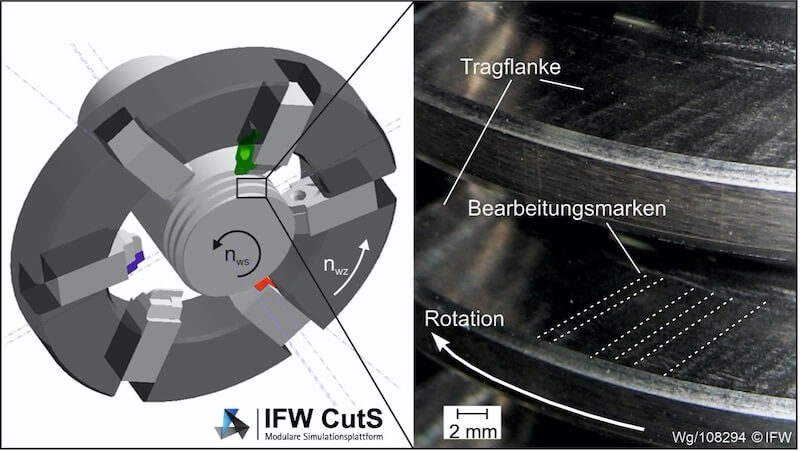

Das IFW und Bornemann verfolgen im Projekt TopGewinde das Ziel, einen innovativen Wirbelprozess zur Erzeugung von reibungsminierenden Mikrostrukturen auf den Flanken von Gewindespindeln zu entwickeln (Bild 1). Um die Oberflächenmikrostruktur virtuell vorherzusagen, wird mit der IFW-eigenen Software CutS (Cutting Simulation) im Rahmen des Projekts ein Simulationsmodell zum Wirbeln aufgebaut. Das kinematische Modell in Bild 1 wurde analog zum Wirbelprozess der Firma Bornemann aufgebaut.

Materialanteilskurve beschreibt Schmierstoffreservoir

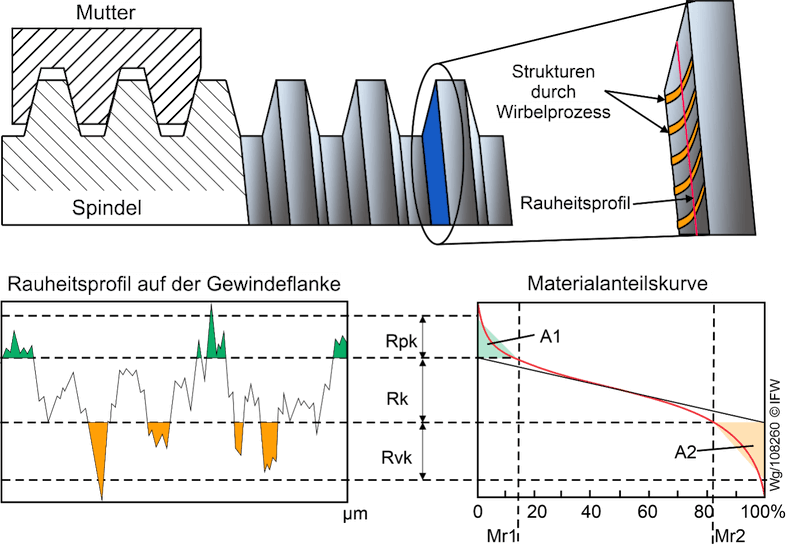

Die Ausbildung dieser Bearbeitungsmarken soll tribologisch optimal für den Spindel-Mutter-Kontakt des Trapezgewindes eingestellt werden. In den Tälern des Oberflächenprofils kann Schmierstoff aufgenommen werden, der eine Mangelschmierung und damit einhergehende Probleme wie den Stick-Slip-Effekt vermeidet (Bild 2).

Für die Quantifizierung des Anteils der Schmierstoffreservoirs auf der Gewindeflanke wird ein Kennwert benötigt. Zur Beurteilung von tribologisch belasteten Oberflächen kann die Materialanteilskurve verwendet werden. Diese unterteilt das Rauheitsprofil in die reduzierte Spitzenhöhe Rpk, die Kernhöhe Rk und die reduzierte Talhöhe Rvk. Die Kernhöhe Rk beschreibt den Bereich des Rauheitsprofils, welcher nach der Einlaufphase im Produktlebenszyklus der Gewindespindel und dem Abrieb der Rauheitsspitzen (beschrieben durch die reduzierte Spitzenhöhe Rpk) im tribologischen Kontakt erhalten bleibt. Die reduzierte Talhöhe Rvk beschreibt den Bereich in der Initialoberfläche, der für das Speichern von Schmierstoff zur Verfügung steht. Äquivalent hierzu stehen die flächenbezogenen Rauheitsparameter Spk, Sk und Svk. Diese Oberflächenparameter werden im laufenden Vorhaben bei der Entwicklung des neuartigen Wirbelverfahrens genutzt. Außerdem sollen die Parameter zur Beurteilung der Oberflächen in einer zukünftigen Serienfertigung mit dem neuartigen Wirbelverfahren bei der Firma Bornemann genutzt werden.

Experimentelle Topographieoptimierung

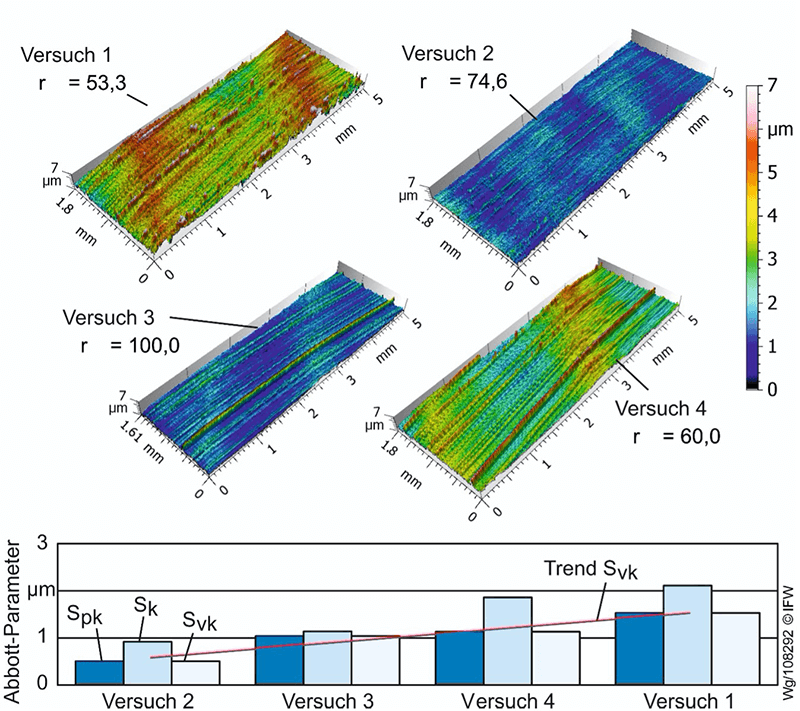

Zur Untersuchung des Einflusses der Wirbelbearbeitung auf die Oberflächentopographie wurden zunächst die Prozessstellgrößen bei der Herstellung einer Trapezgewindespindel variiert. Der Fokus in dieser Versuchsreihe wurde auf die Werkzeugdrehzahl nwz und die Werkstückdrehzahl nws gelegt (Bild 3). Da beim Wirbeln sowohl das Werkstück als auch das Werkzeug rotieren, wird das Drehzahlverhältnis r zwischen der Werkzeug- und Werkstückrotation gebildet und in die Bewertung der Oberflächentopographien mit einbezogen. Die untersuchten Trapezgewindespindeln wurden mit einer selbst konstruierten Wirbel-Werkzeugmaschine der Firma Bornemann Gewindetechnik aus C45-Stahl im Gleichlaufverfahren hergestellt. Anschließende Untersuchungen der auf den Gewindeflanken erzeugten Topographien wurden mit einem kofokalen Mikroskop des Herstellers Confovis GmbH am IFW durchgeführt. Erzeugte Topographien und die dazugehörigen Abbott-Parameter sind in Bild 3 dargestellt. Die oberen beiden Messungen zeigen den Einfluss der Werkzeugdrehzahl auf die Oberflächentopographie. Die unteren Topographiemessungen zeigen die resultierenden Topographien bei unterschiedlichen Werkstückdrehzahlen. Ziel der Untersuchung war es, einen hohen Wert für die reduzierte Talhöhe Svk zu erzielen, um ein möglichst großes Volumen für Schmierstoffreservoirs auf der Oberfläche zu erzeugen. Der höchste Svk-Wert wurde in Versuch 1 mit Svk = 0,442 µm erzielt. Diese Gewindespindel weist gleichzeitig auch das geringste Drehzahlverhältnis auf. Der Trend des sinkenden Svk-Werts bei einem zunehmenden Drehzahlverhältnis lässt sich über die gesamte Versuchsreihe feststellen. Durch die Reduzierung des Drehzahlverhältnisses steigt der Abstand zwischen den Strukturen und die reduzierte Talhöhe Svk nimmt zu.

Virtuelle Topographievorhersage

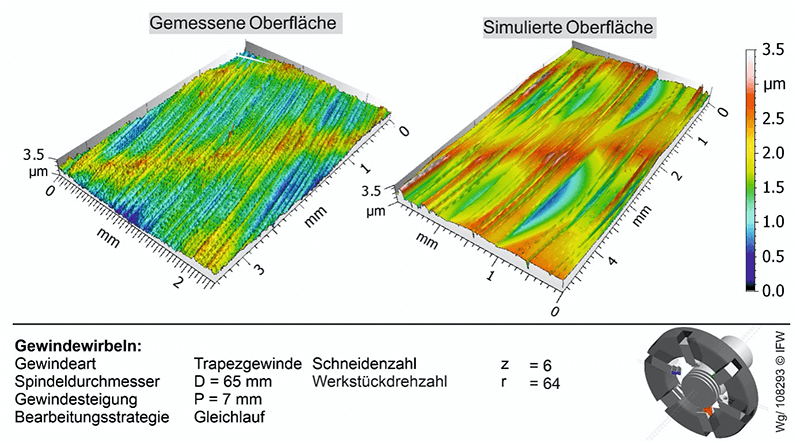

Der experimentell ermittelte Zusammenhang wird aktuell am IFW simulativ untersucht. Dazu wird eine Materialabtragsimulation für die Untersuchung der Topographieentstehung genutzt. Mit der Software CutS wird ein Simulationsmodell zum Wirbeln von Gewindespindeln aufgebaut und die resultierenden Oberflächen vorhergesagt (Bild 4). Dies wird zum einen genutzt, um ein besseres Verständnis der Oberflächenentstehung beim Wirbeln zu generieren und zum anderen, um den Versuchsaufwand zu reduzieren. In Bild 4 sind die gemessene Topographie und das Ergebnis aus der Simulation gegenübergestellt. In der Simulation wird die Kinematik des Wirbelprozesses der Firma Bornemann abgebildet. Die maximale Rauheit auf den Flanken der gewirbelten Trapezgewinde befindet sich in einem Bereich von Rz = 3–7 µm. Um für diese Größenordnung ein verlässliches Modell zur Vorhersage der Oberflächentopographie aufzubauen, werden weitere Prozesseinflüsse berücksichtigt. In der hier dargestellten Simulation (Bild 1) wurde neben den kinematischen Eingriffsbedingungen auch die Schartigkeit der Wendeschneidplatten berücksichtigt. Für die Berücksichtigung der Schartigkeit wurde ein CAD-Modell der Schneide mit dem oberflächengenerierenden Rauheitsprofil in die Materialabtragssimulation eingebracht. Die Besonderheit des Wirbelprozesses besteht darin, dass mehrere Schneidkanten einer Wendenschneidplatte unterschiedliche Bereiche des Trapezgewindeprofils erzeugen. Die Schartigkeit wurde für einen Satz Wendeschneidplatten gemessen und in das Modell eingebracht, um den Einfluss der Mikrogeometrie der Wendeschneidplatten auf die simulierte Oberfläche zu berücksichtigen:

Die Oberflächenstruktur einer gewirbelten Gewindespindel lässt sich grundsätzlich durch die Materialabtragssimulation nachbilden. Die für das Wirbeln charakteristischen Talstrukturen in einem regelmäßigen Abstand sind deutlich auf der in der Simulation erzeugten Oberfläche zu erkennen. Abweichungen zwischen simulierter und gemessener Oberfläche sind in der Ausprägung der Täler zu erkennen. Die prozentuale Abweichung zwischen Rauheitskennwerten der Messung und der Simulation belaufen sich aktuell auf ca. 25 %. Diese Unterschiede zwischen den beiden Oberflächen werden zum Beispiel durch stochastische Oberflächeneffekte und im Prozess wirkende Werkzeugabdrängungen verursacht. Um die Präzision der Simulation zu steigern, ist es vorgesehen, weitere Prozesseinflüsse zu berücksichtigen. Hier steht aktuell das Schwingungsverhalten der Werkzeugmaschine im Fokus. Weiterhin ist die Untersuchung der an den Werkzeugschneiden wirkenden Prozesskräfte geplant. Hier wird durch die exzentrische Rotationsbewegung und den variablen Spanungsquerschnitten beim Wirbeln ein Einfluss auf die Abdrängung des Wirbelwerkzeugs erwartet. Die in der Prozesssimulation gesammelten Erkenntnisse werden in der Zukunft für eine Werkzeugentwicklung genutzt, um gezielt tribologisch optimierte Gewindespindeln durch das Wirbeln herzustellen.

Fazit & Ausblick

Im weiteren Projektverlauf werden eingesetzte Werkzeuge und zugehörige Prozessstellgrößen so modifiziert, dass sich eine reibungsoptimierte Oberfläche einstellen lässt. Zur Beurteilung der reibungsreduzierenden Wirkung dieser Oberflächen werden zunächst Tribometerversuche durchgeführt. Auf Basis dieser Versuche werden unterschiedliche Werkzeugkonzepte ausgewählt, die für die Herstellung der tribologisch optimierten Spindeln genutzt werden. Eine Auswahl an Spindeln wird abschließend einer Lebensdaueruntersuchung unterzogen, um die gesammelten Erkenntnisse zu verifizieren. Ziel der Bornemann Gewindetechnik GmbH & Co KG ist es eine reibungsminierende Mikrostruktur zu definieren die insbesondere im Bereich der Schwerlasthebeanlagen eingesetzt werden kann um die Lebensdauer von Hebeanlagen wesentlich zu verlängern.

Weitere Informationen zur Optimierung der Struktur von Gewindeoberflächen sind auch verfügbar unter www.bornemann-gewindetechnik.de/de und www.youtube.com/bornemann-gewindetechnik.

» Zurück zur Artikelübersicht

Comments are closed here.